浙江壓力容器設計二次開發業務價格

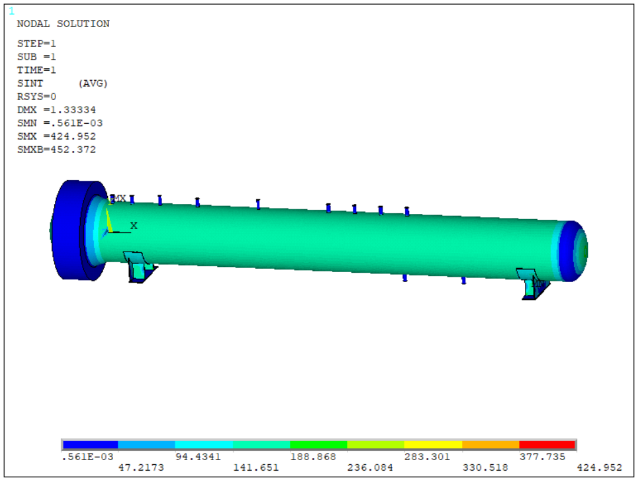

制造工藝對分析設計的影響冷成形效應:封頭沖壓后屈服強度可能升高10%,但塑性降低,需在FEA中更新材料參數;焊接殘余應力:可通過熱-機耦合分析模擬,或保守假設為;熱處理:焊后消氫處理(如200℃×2h)可降低氫致裂紋風險,需在疲勞分析中考慮應力釋放效應。某鈦合金容器因忽略焊接熱影響區(HAZ)軟化效應,實際爆破壓力比預測低7%,后通過局部補強解決。特殊載荷工況的分析方法地震載荷:響應譜法或時程分析,考慮設備-支撐體系耦合振動;風載荷:按ASCE7計算動態風壓,FEA中施加脈動壓力場;沖擊載荷:顯式動力學分析(如ANSYS***YNA)模擬瞬態應力波傳播。某核級穩壓器在地震SSE工況下,比較大應力比靜態設計值高40%,通過增加阻尼器滿足要求。 疲勞分析不僅關注設備的使用壽命,還關注設備在使用過程中的性能穩定性和可靠性。浙江壓力容器設計二次開發業務價格

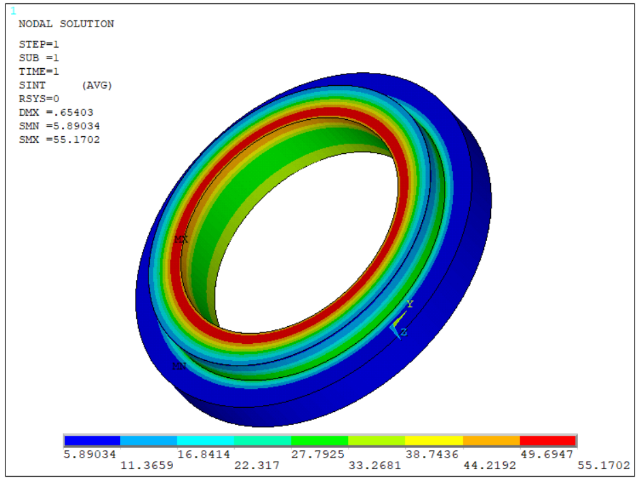

開孔補強是壓力容器分析設計的典型問題,需確保開孔區域滿足強度要求。ASME VIII-2提供了兩種補強方法:等面積法(規則設計)和應力分析法(分析設計)。分析設計通過有限元計算開孔周圍的應力分布,驗證補強結構(如補強圈、厚壁接管)的有效性。補強設計需滿足以下原則:一次應力不超過材料許用值;峰值應力滿足疲勞評定要求;補強結構不得引入新的應力集中。有限元建模時需注意補強區域的網格過渡,避免突變導致虛假應力。對于非對稱開孔(如偏心接管),需考慮附加彎矩的影響。塑性分析法可直觀展示補強結構的極限承載能力,常用于優化補強方案。此外,復合材料補強(如碳纖維纏繞)需采用各向異性材料模型進行分析。上海快開門設備疲勞設計哪家服務好通過疲勞分析,可以評估特種設備在不同載荷條件下的疲勞行為,為設備的多樣化應用提供支持。

循環載荷下壓力容器的疲勞失效是設計重點。需基于Miner線性累積損傷理論,結合S-N曲線(如ASMEIII附錄中的設計曲線)或應變壽命法(E-N法)評估壽命。有限元分析需提取熱點應力(HotSpotStress),并考慮表面粗糙度、焊接殘余應力等修正系數。對于交變熱應力(如換熱器管板),需通過瞬態熱-結構耦合分析獲取溫度場與應力時程。典型案例包括:核電站穩壓器的熱分層疲勞分析,需通過雨流計數法(RainflowCounting)簡化載荷譜,并引入疲勞強度減弱系數(FatigueStrengthReductionFactor,FSRF)以涵蓋焊接缺陷影響。壓力容器的失效常始于高應力集中區域,如開孔、支座過渡區等。設計時需采用參數化建模工具(如ANSYSDesignXplorer)進行形狀優化,常見措施包括:增大過渡圓角半徑(R≥3倍壁厚)、采用反向曲線補強(如碟形封頭的折邊區)、或設置加強圈分散載荷。對于非標結構(如異徑三通),需通過子模型技術(Submodeling)細化局部網格,結合實驗應力測試(如應變片貼片)驗證**結果。例如,某加氫反應器的裙座支撐區通過多目標優化,將峰值應力降低40%且減重15%。

外壓容器(如真空容器)和薄壁結構需進行穩定性分析以防止屈曲失效。ASMEVIII-2的第4部分提供了彈性屈曲和非線性垮塌的分析方法。線性屈曲分析(特征值法)可計算臨界載荷,但需通過非線性分析(考慮幾何缺陷和材料非線性)驗證實際承載能力。幾何缺陷(如初始圓度偏差)會***降低屈曲載荷,通常引入***階屈曲模態作為缺陷形狀。加強圈設計是提高穩定性的常用手段,需通過參數化優化確定其間距和截面尺寸。對于復雜載荷(如軸向壓縮與外壓組合),需采用多工況交互作用公式評估安全裕度。

在進行特種設備疲勞分析時,需要采用專業的分析軟件,以提高分析的精確度和效率。

壓力容器分析設計的**在于準確識別并分類應力。ASMEBPVCVIII-2、JB4732等標準采用應力分類法(StressClassificationMethod,SCM),將應力分為一次應力(Primary)、二次應力(Secondary)和峰值應力(Peak)。一次應力由機械載荷直接產生,需滿足極限載荷準則;二次應力源于約束變形,需控制疲勞壽命;峰值應力則需通過局部結構優化降低應力集中。設計時需結合有限元分析(FEA)劃分應力線性化路徑,例如在筒體與封頭連接處提取薄膜應力、彎曲應力和總應力,并對比標準允許值。實踐中需注意非線性工況(如熱應力耦合)對分類的影響,避免因簡化假設導致保守或危險設計。傳統彈性分析可能低估容器的真實承載能力,而彈塑性分析(Elastic-PlasticAnalysis)通過材料本構模型(如雙線性隨動硬化)模擬塑性變形過程,更精確預測失效模式。ASMEVIII-2第5部分允許采用極限載荷法(LimitLoadAnalysis),通過逐步增加載荷直至結構坍塌,以。關鍵點包括:選擇適當的屈服準則(VonMises或Tresca)、處理幾何非線性(大變形效應)、以及網格敏感性驗證(尤其在焊縫區域)。例如,對高壓反應器開孔補強設計,彈塑性分析可***減少過度補強導致的材料浪費。 特種設備的疲勞分析可以為設備的預防性維護提供數據支持,降低設備故障率,提高生產效率。壓力容器ASME設計業務

通過疲勞分析,可以優化特種設備的結構設計,提高材料的利用率,減少不必要的浪費。浙江壓力容器設計二次開發業務價格

在石油化工領域,加氫反應器通常工作在高溫(400~500℃)、高壓(15~20MPa)及臨氫環境下,其分析設計需綜合應用ASMEVIII-2與JB4732規范。工程實踐中,首先通過彈塑性有限元分析(FEA)模擬筒體與封頭連接處的塑性應變分布,采用雙線性隨動硬化模型(如Chaboche模型)表征。關鍵挑戰在于氫致開裂(HIC)敏感性評估,需結合NACETM0284標準計算氫擴散通量,并在FEA中定義氫濃度場與應力場的耦合效應。某千萬噸級煉油項目通過優化內壁堆焊層(309L+347L)的厚度梯度,將熱應力降低35%,同時采用子模型技術對出口噴嘴補強區進行網格細化(單元尺寸≤5mm),驗證了局部累積塑性應變低于。核級壓力容器的疲勞壽命評估需滿足ASMEIIINB-3200要求。以第三代壓水堆穩壓器為例,其設計需考慮熱分層效應(ThermalStratification)導致的交變應力:在正常工況下,高溫飽和水(345℃)與低溫注入水(280℃)的分界面會引發周期性熱彎曲應力。工程應用中,通過CFD-FEM聯合仿真提取溫度時程曲線,再導入ANSYSMechanical進行瞬態熱-結構耦合分析。疲勞評定采用Miner線性累積損傷法則,結合ASMEIII附錄的S-N曲線,并引入疲勞強度減弱系數(FSRF=)以涵蓋焊接殘余應力影響。 浙江壓力容器設計二次開發業務價格

- 浙江壓力容器設計二次開發業務價格 2025-07-23

- 江蘇壓力容器分析設計方案費用 2025-07-23

- 特種設備疲勞分析服務價格 2025-07-23

- 壓力容器ASME設計服務咨詢 2025-07-23

- 上海壓力容器ASME設計哪家靠譜 2025-07-23

- 上海吸附罐疲勞設計方案 2025-07-22

- 焚燒爐分析設計咨詢 2025-07-22

- 江蘇壓力容器ASME設計多少錢 2025-07-22

- 江蘇特種設備疲勞分析哪家服務好 2025-07-22

- 浙江壓力容器ASME設計業務價錢 2025-07-22

- 威海自制奧的斯電梯維修價格 2025-07-23

- 清遠垂直輸送機電話 2025-07-23

- 麗水逆流閉式冷卻塔廠家定制 2025-07-23

- 進口變頻器一般多少錢 2025-07-23

- 宿遷先進微量潤滑系統哪家有賣 2025-07-23

- 浙江自動化多路閥產品 2025-07-23

- 南京自動化伺服驅動器怎么用 2025-07-23

- 重慶輸送帶硫化機定制 2025-07-23

- 江西單向扭力限制器哪里買 2025-07-23

- 上海履帶式機器人廠家直供 2025-07-23