基于模型設計(MBD)通過數字化建模與*優化復雜系統的開發流程,在汽車、工業自動化、機器人等領域發揮重要作用。在產品設計階段,MBD將抽象的功能需求轉化為可執行的圖形化模型,通過早期的模型在環(MIL)*發現設計缺陷,如在汽車電子控制器開發中,可提前驗證控制邏輯的正確性,避免將錯誤帶入硬件開發階段,減少后期修改成本。在團隊協作方面,MBD采用標準化的模型語言,使系統工程師、軟件開發者、測試人員能夠基于同一模型開展工作,減少跨專業溝通的信息偏差,如在工業機器人開發中,機械設計與控制算法團隊可通過共享模型參數,確保機械結構與控制策略的匹配性。在產品迭代階段,MBD支持參數化建模,通過調整參數快速評估對系統性能的影響,縮短改型開發周期,同時模型的可復用性降低新功能開發的基礎成本,提升產品競爭力。聯合*優勢明顯,可整合多領域模型,模擬復雜工況,驗證系統性能,減少開發漏洞。上海應用層軟件開發基于模型設計的開發優勢

*驗證MBD好用的軟件需具備多領域模型的集成能力,能對汽車、工業自動化等領域的復雜系統進行多面驗證。軟件應支持故障注入、邊界條件測試等功能,模擬極端工況下的系統響應,如汽車制動系統在不同路面附著系數下的表現、工業機器人在關節故障時的應急響應,通過量化分析評估系統的可靠性與安全性。同時,軟件需提供豐富的數據分析工具,支持*結果與設計指標的自動比對,生成包含誤差分析、優化建議的詳細驗證報告,為系統迭代優化提供準確依據,且能記錄驗證過程數據,滿足追溯性要求。甘茨軟件科技(上海)有限公司在系統模擬*等方面有成功案例,其開發的*驗證MBD軟件可滿足相關領域的驗證需求,為客戶提供有效的工具支持。上海應用層軟件開發基于模型設計的開發優勢工業控制基于模型設計開發費用,與系統復雜度相關,*優化可減少重復投入,降低成本。

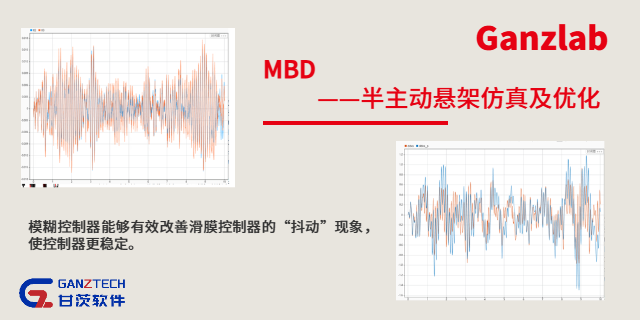

整車*基于模型設計好用的軟件需具備多域協同*能力,能整合車身、底盤、動力系統等模型,實現整車性能的多面化分析。在動力學*方面,應支持整車操縱穩定性、平順性的虛擬測試,通過搭建多體動力學模型,計算不同工況下的車身姿態、輪胎受力,模擬轉向、制動等操作的動態響應。針對新能源汽車,軟件需能*電池續航里程、能量回收效率,結合電機特性模型分析整車動力性能。好用的軟件還應提供豐富的工況模板,如NEDC循環、高速過彎等,便于快速開展標準化測試,同時支持與控制算法模型聯合*,驗證整車控制器對性能的優化效果。甘茨軟件科技(上海)有限公司成立于2014年,專注于自主品牌工業軟件開發,在車輛的動力學模型運動和響應分析、半主動懸架*及優化等方面有成功案例,可提供相關的整車*基于模型設計支持。

應用層軟件開發基于模型設計的專業公司需具備豐富的模塊化建模經驗與行業適配能力。專業公司應能根據汽車電子、工業自動化等領域的應用場景,構建符合行業標準的模型架構,如汽車車身電子控制中的燈光、門窗模塊,通過清晰的接口設計實現功能邏輯的快速搭建。在服務過程中,能提供從需求分析到模型驗證的全流程支持,指導工程師運用狀態機、數據流圖等建模方法,確保應用層軟件的邏輯完整性與可擴展性,同時支持自動代碼生成與硬件平臺的適配。甘茨軟件科技(上海)有限公司為制造業客戶提供基于工業化軟件應用的解決方案,在算法*等方面有成功案例,在應用層軟件開發基于模型設計領域具備專業服務能力。車載通信基于模型設計高性價比軟件,能模擬多樣環境,兼顧效率與精度,降低成本。

電子與通信領域MBD是將復雜系統功能需求轉化為可執行模型的開發方法,貫穿從算法設計到代碼實現的全流程。在集成電路設計中,MBD支持數字信號處理(DSP)算法的圖形化建模,工程師可通過搭建濾波器、調制解調器等模塊,模擬5G基帶信號的處理過程,精確計算信噪比、誤碼率等關鍵指標,優化算法性能。通訊設備嵌入式軟件開發中,MBD能將設備控制邏輯(如射頻模塊功率調節、信道切換)轉化為狀態機模型,通過*驗證不同輸入信號對應的執行動作,確保控制邏輯的完整性。針對通訊網絡協議開發,MBD可構建協議棧的分層模型,模擬物理層、數據鏈路層、網絡層的交互過程,分析協議開銷對傳輸效率的影響,為協議優化提供量化依據。該方法支持模型與代碼的自動轉換,能生成符合嵌入式系統要求的高效代碼,同時通過模型在環、軟件在環等多階段驗證,確保電子與通信系統的功能正確性與性能指標達標。電池管理系統*MBD,能模擬充放電與熱管理特性,通過*優化策略,提升續航與安全性。上海應用層軟件開發基于模型設計的開發優勢

算法設計及實現基于模型設計,能將算法邏輯可視化,通過*優化,提升實現效率。上海應用層軟件開發基于模型設計的開發優勢

工業自動化領域模型驅動開發(MBD)的優勢主要體現為縮短產品上市周期、提升系統可靠性與適配柔性制造需求。在工業機器人開發中,MBD允許工程師通過動力學模型直接設計控制算法,無需反復調試物理樣機,通過模型*可快速驗證不同工況下的運動精度與負載能力,大幅縮短控制算法開發周期。針對數控機床,MBD能構建切削參數與加工質量的關聯模型,通過*優化進給速度、主軸轉速等參數,減少試切次數,提升加工效率與產品一致性。MBD的模塊化建模特性適配柔性制造需求,生產線適配新工件時,可通過修改模型參數快速調整控制邏輯,無需重新編寫大量代碼,增強生產線靈活性。此外,MBD支持控制算法與物理設備的虛擬集成,在系統部署前通過*發現控制邏輯與硬件特性的不匹配問題,降低現場調試難度與風險,提升工業自動化系統的可靠性。上海應用層軟件開發基于模型設計的開發優勢