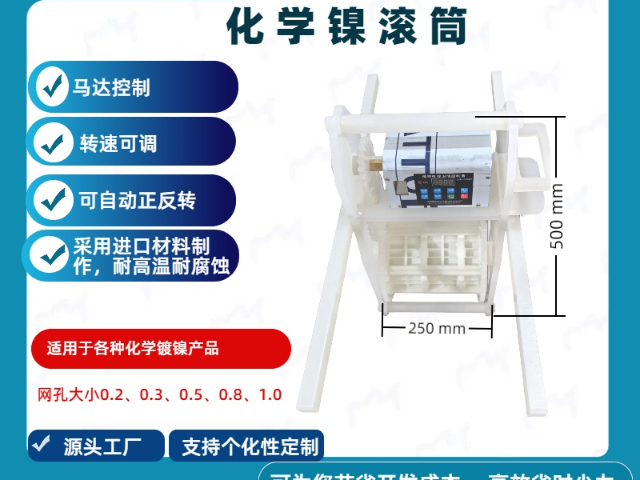

廣西全自動電鍍滾筒原理

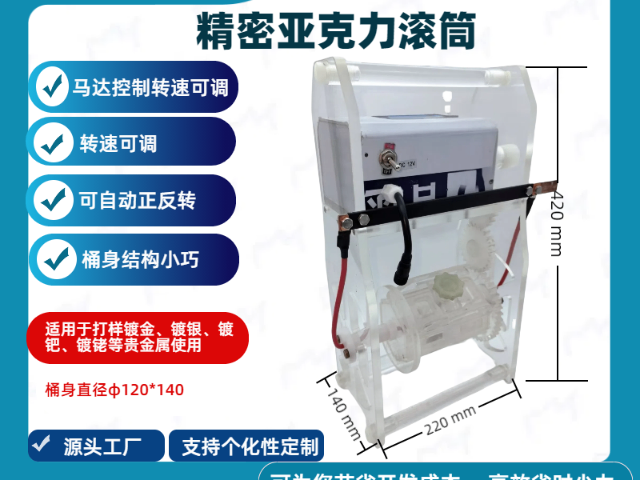

亞克力電鍍滾筒的特點

憑借輕量化、耐腐、透明、易定制等特點,在中小型、常溫、對觀察性要求高的電鍍作業中(如小五金件、電子元件電鍍)具有優勢,是兼顧功能性與經濟性的理想選擇。

一、材質與結構適配性

1.輕量化且強度適配,能承受電鍍過程中工件翻滾、液體沖擊等常規作業壓力,不易因碰撞變形或破裂。

2.耐化學腐蝕,

3.絕緣性可控,可避免電鍍過程中電流異常傳導(如漏電、短路),保護設備和工件;

二、電鍍作業功能性

1.透明可視性,滾筒可設計為部分或全透明結構,便于操作人員實時觀察內部工件的電鍍狀態

2.表面特性適配,亞克力表面光滑且易加工,可制成符合電鍍要求的內壁結構(如光滑面減少工件刮傷,或設計特定紋路增強工件翻滾效果)

3.密封性可控,亞克力易于加工焊接(如溶劑粘接、熱合),可制成密封性良好的滾筒結構,防止電鍍液泄漏;

三、加工與定制靈活性

1.成型自由度高

2.細節定制適配

四、操作與維護便利性

1.輕量化便于裝卸

2.清潔維護簡單

3.成本優勢 階梯式滾筒設計,單位能耗處理量提升 25%。廣西全自動電鍍滾筒原理

電鍍后處理是電鍍工藝的收尾環節,其目標是提升鍍層的性能(如耐腐蝕性、耐磨性、裝飾性)、消除鍍層缺陷(如毛刺),并確保鍍層與基體的長期穩定性。后處理的質量直接影響產品的使用壽命和外觀效果,以下是電鍍后處理的主要步驟及詳細分類:

一、清洗與干燥

二、鍍層缺陷修整

三、鍍層性能提升處理

四、特殊功能處理

五、不同鍍層的后處理重點

電鍍后處理的**邏輯是 “保護鍍層、優化性能、修正缺陷”:通過清洗和干燥防止鍍層污染,通過鈍化、封閉提升耐腐蝕性,通過修整和補鍍消除缺陷,終實現鍍層的功能與外觀雙達標。實際生產中需根據鍍層類型、產品用途及質量要求,選擇合適的后處理組合工藝(如 “鍍鋅→鈍化→封閉” 常用于高防腐需求場景),確保電鍍產品的可靠性和使用壽命。 山東亞克力電鍍滾筒報價行情占地空間小,安置靈活方便。

臥式滾鍍滾筒形狀:

通常為 “竹筒” 或 “柱” 狀,常見的橫截面形狀有六角形、八角形和圓形等。特點:滾筒軸向為水平方向,零件在翻動時跌落幅度大,混合較充分,其中六角形滾筒的鍍層厚度波動性優于其它形狀的滾筒,且零件間相互拋磨作用強,利于提高鍍層光亮度;八角形滾筒在直徑較大時可減輕零件對鍍層的磨削程度及減小電流波動;圓形滾筒裝載量相對較多,但對零件的翻動作用較弱,鍍層厚度波動性和表面質量相對較差。應用場景:應用范圍廣泛,涵蓋了五金、家電、汽摩、自行車、電子、儀器、手表、制筆、磁性材料等行業小零件電鍍加工的絕大部分。

電鍍滾筒的結構優化與工藝適配性:

”電鍍滾筒通過多維度結構設計提升鍍層均勻性。筒體采用菱形孔或六邊形網眼,開孔率達45%以上,確保溶液循環流暢;內置螺旋導流板引導工件翻轉,減少碰撞損傷。變頻調速系統支持0.5-15rpm無級調節,配合電流密度動態補償技術,使鍍層厚度偏差控制在±5μm。某緊固件企業采用階梯式滾筒設計,通過三段式轉速控制(預鍍段3rpm、加厚段8rpm、精鍍段5rpm),使鍍層孔隙率從1.2個/cm2降至0.4個/cm2。針對微型電子元件,開發了直徑300mm的精密滾筒,配備超聲波輔助裝置增強微孔滲透能力。 滾鍍電子件,很好控制鍍層。

桶身導電與傳統滾鍍機的區別

傳統滾鍍機通常通過“主軸導電”(電流經滾筒主軸傳遞至工件),而桶身導電滾鍍機的導電部件直接集成在滾筒內壁或軸向,

具有以下優勢:

導電更均勻:電流通過滾筒內壁多點接觸工件,減少接觸不良或局部電流過大的問題

適合復雜工件:對形狀不規則或帶孔、縫隙的工件,導電接觸更可靠,鍍層均勻性更好

維護便捷:導電部件可直接在滾筒內檢修,無需拆卸主軸,減少停機時間

主要應用場景電子行業:電鍍電子元件引腳、連接器、小尺寸電路板等,要求鍍層薄且均勻(如鍍金、鍍銀)

五金行業:螺絲、螺母、彈簧、沖壓件等批量零件的鍍鎳、鍍鋅、鍍鉻,提高耐腐蝕性和美觀度

汽車零部件:小尺寸標準件(如螺栓、墊片)的電鍍處理,滿足量產需求

首飾加工:小件飾品(如耳環、項鏈配件)的鍍金、鍍銠等精細電鍍

優勢與特點

高效批量處理:一次可處理數百至數千件工件,適合大規模生產

鍍層均勻性好:旋轉翻滾+多點導電,避免工件堆疊導致的鍍層不均。低能耗:相比掛鍍(單件電鍍),滾鍍機能耗更低,材料利用率更高

自動化程度高:可配套自動上料、卸料系統及電鍍液循環過濾裝置,降低人工成本

環保性:封閉式滾筒設計可減少電鍍液揮發,配合廢水處理系統,符合環保要求 超聲協同,改善電鍍質量。重慶六角旋轉電鍍滾筒批發廠家

階梯轉速控制,孔隙率降 67%,壽命延長。廣西全自動電鍍滾筒原理

針類電鍍滾筒

是一種用于針狀零件電鍍加工的設備,以下從其結構、工作原理、特點、應用等方面進行介紹:

工作原理

滾筒旋轉:馬達驅動驅動齒輪,帶動過渡齒輪,進而使固定于小滾筒的從動齒輪轉動,實現小滾筒的旋轉,讓針類零件在滾筒內翻滾,使其表面均勻地暴露在電鍍溶液中。

電流傳輸:電源向電鍍滾筒提供電力,電流通過中心陽極桿等導電裝置傳輸到電鍍溶液中,為金屬離子在針類零件表面還原為金屬原子提供所需的能量,形成金屬鍍層。

電鍍液循環:電鍍溶液在循環過程中不斷地更新和補充,確保鍍層的穩定性和質量,同時滾筒的旋轉也帶動電鍍液的流動,使金屬離子更均勻地分布在滾筒內

性能優勢

減少工件損傷:小滾筒的空間限制可避免針類工件到處竄動扎在筒壁上,降低了工件變形和損壞的概率,提高了工件的合格率

提高鍍層質量:零件在滾筒內能夠均勻地受鍍,鍍層厚度波動性小,且由于采用了合適的導電方式和滾筒旋轉速度,可使鍍層結晶細致,表面光亮度高

便于操作和維護:微型滾筒機構的設計使得設備結構相對簡單,操作方便,同時中心陽極桿等部件的設置也便于設備的維護和保養 廣西全自動電鍍滾筒原理

- 深圳真空機盲孔產品應用 2025-08-01

- 湖南國產實驗電鍍設備 2025-08-01

- 廣東全自動電鍍設備 2025-08-01

- 很低電壓真空機實現除油或電鍍要求 2025-08-01

- 廣東深圳掛鍍電鍍生產線源頭廠家 2025-08-01

- 廣東深圳滾鍍電鍍生產線廠家 2025-08-01

- 廣東深圳龍門式鍍鋅掛鍍電鍍生產線 2025-07-31

- 掛鍍電鍍生產線生產過程 2025-07-31

- 河南真空機價格 2025-07-31

- 零缺陷真空機與盲孔產品 2025-07-31

- 廣州變頻器批發價格 2025-08-01

- 崇明區耐用管道CCTV檢測服務廠家現貨 2025-08-01

- 浙江8吋管式爐氧化擴散爐 2025-08-01

- 湖北大型壓力容器回火退火爐非標定制 2025-08-01

- 福建風冷式工業冷水機哪家好 2025-08-01

- 東莞工程水冷固化燈 2025-08-01

- 湖南常規超聲波銅管封口機推薦廠家 2025-08-01

- 虹口區三維掃描儀圖片 2025-08-01

- 厚街美的中央空調保養 2025-08-01

- 深圳小五軸技術 2025-08-01