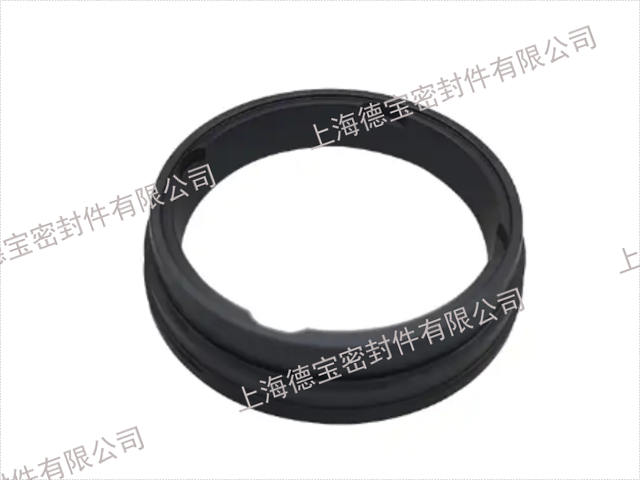

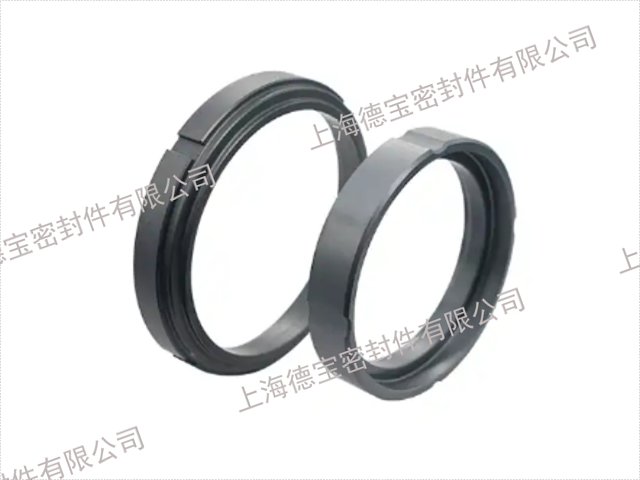

碳化硅機械密封件密封環代加工

碳化硅密封環對酸、堿、鹽等多種腐蝕性介質具有出色的抵抗能力,在化工、制藥等行業的腐蝕性環境中,承擔著關鍵的耐腐蝕密封功能。在化工生產中,常常需要處理硫酸、鹽酸、硝酸等強酸,以及氫氧化鈉、氫氧化鉀等強堿,這些介質對密封材料的腐蝕性極強。普通密封材料在接觸這些介質后,會迅速被腐蝕,導致密封失效,引發介質泄漏,危及生產安全。碳化硅密封環憑借其穩定的化學結構,能夠在這些強腐蝕性介質中長期使用,維持良好的密封效果,確保化工生產過程的連續性和安全性。在制藥行業,一些藥品生產過程中使用的化學試劑同樣具有腐蝕性,碳化硅密封環可保障藥品生產設備的密封,防止藥品受到污染,保證藥品質量。先進的材料改性技術,賦予碳化硅密封環更多獨特性能,拓展應用領域。碳化硅機械密封件密封環代加工

為滿足不同客戶的多樣化需求,許多廠家提供碳化硅密封環定制服務。客戶可根據實際使用場景,如溫度(-200℃至 1600℃)、壓力(真空至 100MPa)、介質(強酸、強堿、有機溶劑、含顆粒介質等)等工況條件,以及設備的具體尺寸要求,定制密封環的形狀(如 O 型、V 型、異形等)、尺寸(內徑從 10mm 至 500mm 以上)和材料性能(如硬度、耐腐蝕性、熱傳導率等)。廠家通過先進的設計軟件(如 SolidWorks、ANSYS)進行結構設計和性能仿真,優化密封環的結構和材料配方,再采用定制的制造工藝(如特殊成型、燒結、加工工藝),為客戶量身打造合適的碳化硅密封環,確保其能完美適配客戶設備,發揮性能,例如為某特殊工況的設備定制的碳化硅密封環,通過定制服務滿足了其在極端溫度、高壓和強腐蝕環境下的密封需求。湖北SJP-SS碳化硅密封環碳化硅密封環耐高溫可達上千攝氏度,在冶金熔爐等高溫設備中密封表現出色。

軸承式碳化硅密封環將碳化硅密封環安裝在軸承內,主要用于軸承的密封和潤滑。在機械設備的運行過程中,軸承需要良好的密封來防止外界雜質侵入,同時保持內部潤滑劑的穩定。碳化硅密封環的高硬度、耐磨和耐腐蝕性能,使其能夠有效抵御外界灰塵、水分以及腐蝕性介質的侵蝕,保護軸承不受損害。其低摩擦系數還能減少軸承運轉時的能量損耗,確保軸承在長時間、高負荷的工作狀態下穩定運行,延長軸承的使用壽命,提高機械設備的整體可靠性,在各類旋轉機械設備的軸承系統中發揮著關鍵的保護作用。

在水利工程、船舶制造、水下設備等領域,碳化硅密封環具備可靠的防水密封功能。在水利工程的水泵、水輪機等設備中,設備長期處于水下或潮濕環境中,需要防止水進入設備內部,損壞電機、軸承等部件。碳化硅密封環能夠有效阻止水的滲透,確保設備正常運行。在船舶制造中,船舶的艙室、管道接口等部位需要良好的防水密封,以保證船舶在航行過程中的安全性和穩定性。碳化硅密封環可用于這些部位的密封,防止海水進入艙室,避免設備腐蝕和損壞。在水下機器人、海底電纜接頭等水下設備中,碳化硅密封環的防水密封功能可保障設備在水下正常工作,為海洋資源開發和水下工程建設提供技術支持。在新能源設備中,碳化硅密封環助力實現高效密封,推動行業綠色發展。

對碳化硅密封環進行表面處理可進一步優化其性能。通過精密磨削和拋光技術,能夠確保密封環的表面達到高精度的光滑程度,減少表面粗糙度,降低摩擦系數,提高耐磨性能,使其在工作過程中與配合部件的接觸更加緊密和平穩,有效減少泄漏的可能性。還可采用涂層處理,如類金剛石碳膜涂層,能在密封環表面形成一層堅硬且具有自潤滑性的保護膜,增強其在惡劣工況下的耐磨、耐腐蝕以及抗粘附性能,明顯提升密封環的綜合性能和使用壽命,滿足更多復雜、嚴苛工作環境的需求。碳化硅密封環的自潤滑性能良好,減少了與配合部件間的磨損,延長設備使用壽命。釜用密封動靜環密封環售價

其低摩擦損耗的特點,使設備運行更加平穩,減少能源消耗和噪音。碳化硅機械密封件密封環代加工

汽車和航空航天行業追求材料的輕量化和高性能。在新能源汽車的燃料電池電堆氫氣循環泵密封中,碳化硅密封環可防止氫脆和化學腐蝕,氫氣的滲透性強且易導致材料氫脆,碳化硅密封環的致密性(氣孔率小于 0.5%)和化學穩定性能有效解決這一問題,確保氫氣循環系統穩定運行,提升燃料電池的性能和安全性,使燃料電池電堆的效率提升 5% 以上。航空發動機輔助動力裝置(APU)的軸承密封需耐高溫燃氣氧化,碳化硅密封環的輕量化(重量較金屬密封環減輕 40%)和高溫性能使其成為理想材料,既能減輕發動機重量,又能在 800℃以上的高溫環境下可靠密封,保障發動機正常運轉,某型航空發動機采用碳化硅密封環后,APU 的可靠性提升 20%,維護周期延長至 1000 小時以上。碳化硅機械密封件密封環代加工

- 上海微孔密封環直銷 2025-08-01

- 攪拌機械密封碳化硅密封環直銷 2025-07-31

- 耐強酸堿性碳化硅密封環現貨 2025-07-31

- SSIC+C無壓燒結加碳密封環定制 2025-07-31

- 河北泵用密封環現貨 2025-07-31

- 山東無壓燒結碳化硅密封環直銷 2025-07-31

- 江西機械密封件密封環 2025-07-31

- 福建耐酸堿碳化硅動靜環密封環 2025-07-31

- 上海微孔密封環廠家 2025-07-31

- 安徽釜用密封環定制 2025-07-31

- 深圳小五軸技術 2025-08-01

- 溫州船舶機械油缸推薦廠家 2025-08-01

- 臺州電鍍輥廠家 2025-08-01

- 全國自動化復合肥盤式成球機 2025-08-01

- 福建單通道氣密檢漏儀 2025-08-01

- 江西英國皇室御用防火柜官網 2025-08-01

- 天津柴油機進氣切斷閥 2025-08-01

- 肇慶銷售錫膏印刷機銷售公司 2025-08-01

- 徐匯區智能客服用戶體驗 2025-08-01

- 哈爾濱防爆溫控設備 2025-08-01