泉州eVTOL結構件碳纖維板

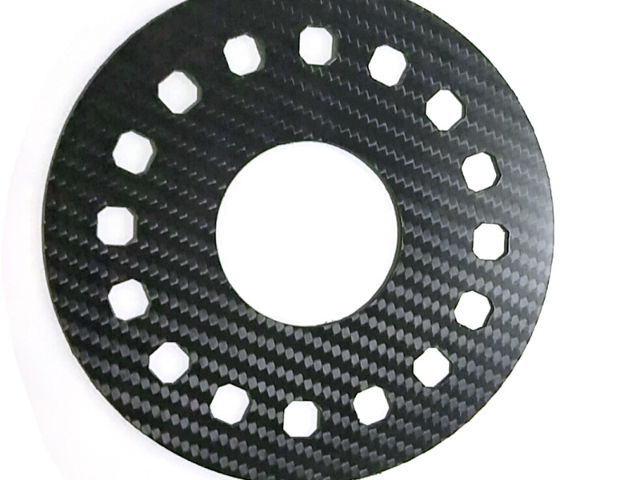

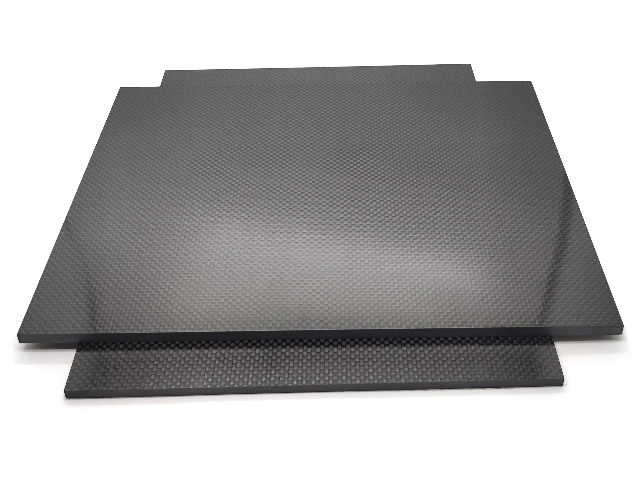

碳纖維板是以碳纖維為增強體、樹脂為基體的先進復合材料。通過將數千根直徑5-10微米的碳纖維單絲集束成“絲束”,再經特定方向排列或編織成預浸料,之后通過樹脂浸潤和高溫固化成型制備而成。這種材料結合了碳元素的固有特性和纖維材料的可設計性,展現出優于傳統金屬材料的物理化學性能組合。其微觀結構具有各向異性特征——沿纖維軸向呈現高穩定和高模量特性,而垂直于纖維方向則強度相對較低。這種特性使得工程師能夠根據載荷需求優化纖維鋪層方向,實現材料性能的針對性設計。樂器如吉他面板、大提琴背板嘗試使用碳纖維板以探索新的聲學特性。泉州eVTOL結構件碳纖維板

碳纖維電池箱蓋正成為電動車輕量化的關鍵技術。相比鋼制箱蓋,碳纖維版本減重60%(厚度2mm時面密度3.2kg/m2),直接降低整車能耗0.8kWh/100km。其多層復合結構:表面導電涂層(電阻<1Ω/sq)解決EMI屏蔽問題,中間阻燃環氧層(UL94 V-0級)阻隔熱失控蔓延,底層玄武巖纖維增強抗石擊性能。實測在40℃濕熱環境下,碳纖維箱蓋使電池包溫升降低5℃,冷卻能耗節省18%。某車型應用后整備質量減輕127kg,NEDC續航增加52km,同時通過50km/h側面碰撞測試無結構性破裂。泉州eVTOL結構件碳纖維板加工過程中對刀具磨損較大,且需要相應設備進行精確切割和成型。

碳纖維板的環境表現呈現“兩面性”。在生產階段,每千克碳纖維板產生約30kg CO?當量排放(主要來自高溫碳化過程),是鋼材的6倍、鋁材的3倍。高能耗問題同樣突出:傳統碳化工藝每噸產品耗電35-45MWh,相當于普通家庭5年的用電量。然而在使用階段,碳纖維板展現出巨大環保價值:汽車每減重10%,燃油效率提升6-8%;飛機減重1kg,全生命周期可節油25,000L。風電葉片采用碳纖維主梁后,每MW裝機容量全生命周期CO?減排達200噸。 生命周期評估(LCA) 研究表明:碳纖維板在汽車領域的“環境盈虧平衡點”為行駛50,000km——超過此里程后,減重帶來的節油減排效益即抵消生產階段的高排放。在風電領域,這一平衡點更縮短至8個月運行期。值得注意的是,建筑加固用碳纖維板的環境效益能明顯——相比拆除重建,碳纖維加固方案減少建筑垃圾90%,降低CO?排放85%。

在公共安全領域,碳纖維板無人機發揮著重要的保障作用。在大型活動安保、邊境巡邏、反恐行動等任務中,無人機可以快速響應,實時傳輸高清視頻畫面,為警方提供準確的情報信息。它可以在人群密集的區域進行低空飛行,監控人群動態,及時發現可疑人員和異常情況。在邊境巡邏中,無人機可以覆蓋廣闊的區域,對邊境線進行24小時不間斷監控,有效防止非法越境行為。碳纖維的強度特性保證了無人機在復雜環境下的安全飛行,為公共安全提供了有力的支持。消費電子領域,如先進手機保護殼等也越來越多地采用碳纖維板材。

碳纖維板在無人機電池箱與油箱部件中的耐腐蝕、耐高溫特性及輕量化優勢,是推動無人機在極端環境下穩定運行的關鍵技術支撐。以下從材料特性、環境適應性及系統效能三個維度展開詳細論述耐腐蝕性:抵御化學侵蝕,延長設備壽命無人機電池箱常面臨電解液泄漏、燃料氧化等化學腐蝕風險。鋰聚合物電池在過充或物理損傷時可能釋放腐蝕性電解液,而碳纖維板通過環氧樹脂基體與高純度碳纖維的復合結構,形成致密防護層。實驗數據顯示,碳纖維復合材料在酸性(pH=3)和堿性(pH=11)環境中浸泡72小時后,質量損失率低于0.5%,遠優于鋁合金(3.2%)和工程塑料(8.7%)。某工業級無人機廠商采用碳纖維電池箱后,設備維護周期從3個月延長至12個月,直接降低運維成本40%。特殊的表面處理和樹脂體系使其在海洋鹽霧環境中也能保持良好性能。韶關碳纖維板批發價格

出廠前需經過嚴格的質量檢測,包括超聲波探傷等確保內部無缺陷。泉州eVTOL結構件碳纖維板

碳纖維板的抗拉強度(3500-5000MPa)與剛性(彈性模量200-400GPa)源自其微觀結構完整性。當承受載荷時,高模量纖維(如M55J模量540GPa)承擔主要應力,樹脂基體則通過剪切變形傳遞載荷。在橋梁拉索加固中,1.2mm厚板材可提供19.6kN/mm的張力,屈服應變1.5%,遠低于鋼索的2.5%。值得注意的是,其壓縮強度(約1400MPa)為拉伸強度的1/3,因此需避免失穩工況。工業機械臂采用碳纖維連桿后,剛性提升使定位精度達±0.02mm,同時諧振振幅降低60%,特別適合精密裝配作業。泉州eVTOL結構件碳纖維板

- 大慶定制導液板 2025-07-18

- 衢州標準導液板防水施工 2025-07-17

- 固原新型導液板密度 2025-07-17

- 耐高溫多少度導液板 2025-07-17

- 江西硅膠板加工 2025-07-17

- 安徽食品級應用硅膠板 2025-07-17

- 泉州eVTOL結構件碳纖維板 2025-07-17

- 云南無毒無味硅膠板材料 2025-07-17

- 吉林無毒硅膠板 2025-07-17

- 玻纖精雕加工碳纖維板 2025-07-17

- 東洋技研TOGI/PCX-HL-0.5 2025-07-18

- 大慶定制導液板 2025-07-18

- 數字在線鈉離子電極接線保護 2025-07-18

- 深圳烘干設備品牌 2025-07-18

- 常州標準伺服電機 2025-07-18

- 哪里有加熱設備生產 2025-07-18

- 廣東品牌明唐BMS保護板分類 2025-07-18

- 巢湖窗式立柜式防爆空調哪家好 2025-07-18

- 數字在線二氧化碳離子選擇電極報價 2025-07-18

- 松江區限位開關ALS1 PF D1 2025-07-18