電蚊香PCBA工廠

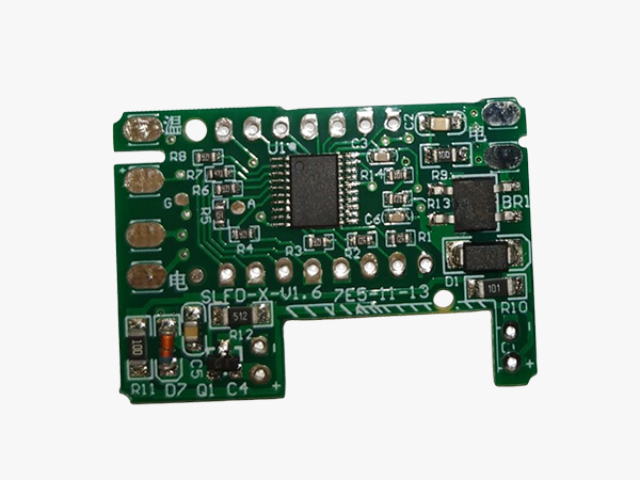

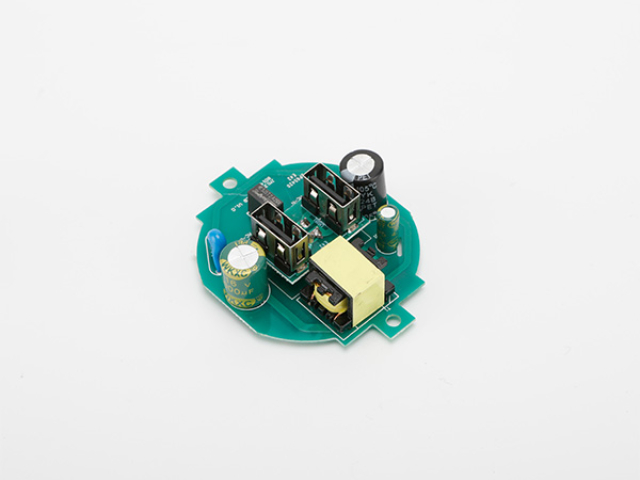

工業級穩健設計,適應極端工況在工業制造領域,設備運行的可靠性是**考量。本款流體計量控制模組(PCBA)選用***級元器件,結合精密制造工藝,具備***的環境耐受性與抗干擾特性。在高溫、高濕、強振動等惡劣工況下,模組仍能保持精細可靠的運行狀態,確保持續穩定的流體計量與控制性能。集成式溫度監測單元進一步擴展了設備的應用邊界,使其能夠勝任各類復雜工業場景的需求。從精細化工到生物制藥,從食品加工到特種制造,本款流體計量控制模組為各行業提供值得信賴的長期運行保障,助力企業實現穩定高效的生產運營。阻焊層在 PCBA 中起到絕緣保護作用,綠色是最常見的阻焊顏色。電蚊香PCBA工廠

藍牙光伏重合閘PCBA基于NordicnRF5340芯片的PCBA通信模組,支持藍牙5.3Mesh組網與4路組串電流監測(分辨率0.1mA)。動態校準技術每12小時自動修正基準電壓偏移(精度±0.03%),異常脫扣響應<20ms。板載128MBFlash存儲10萬條事件記錄,數據可直連SQL數據庫。某EPC企業使用后,運維成本下降58%,抖音實測視頻播放量破70萬次。PCBA通過EN301489通信協議認證,ESD防護達8kV接觸放電標準。物聯網小型重合閘PCBA搭載移遠BG95-M3NB-IoT模組的PCBA物聯中樞,支持TLS1.3加密傳輸與72小時斷網緩存,采樣間隔可設1-60秒。內置邊緣計算單元分析電壓諧波(3-50次,精度±0.15%),異常數據觸發JSON告警。應用于智慧路燈系統后,故障定位耗時從45分鐘降至12分鐘。PCBA采用PA66+30%玻纖端子,支持4-70mm2導線壓接,通過2500VAC工頻耐壓測試,質保期內誤報率<0.05%。江蘇PCBA電子線路板盲埋孔技術在高密度 PCBA 中提升布線層數,縮小電路板尺寸。

PCBA的發展趨勢-小型化與集成化:隨著電子產品向輕薄、多功能方向發展,PCBA的小型化與集成化成為必然趨勢。一方面,元器件不斷向小型化、微型化發展,如芯片尺寸封裝(CSP)、倒裝芯片(FC)等新型封裝技術的應用越來越***,減小了元器件的占用空間。另一方面,通過系統級封裝(SiP)、多芯片模塊(MCM)等技術,將多個芯片、無源元件等集成在一個封裝體內,進一步提高了PCBA的集成度,減少了電路板的面積,降低了整體成本。溫州物華。

PCBA制造全流程:科技與工藝的精密交響PCBA生產是融合設計智慧與工業技術的系統工程。前期通過EDA軟件進行3D仿真建模,利用DFM(可制造性設計)分析優化元器件布局,避免焊接陰影效應與熱應力集中。SMT貼片環節采用全自動高速貼片機,以0.025mm的重復定位精度完成01005微型元件(0.4×0.2mm)的精細裝配,每小時可處理15萬點以上。焊接階段應用真空回流焊技術,在氮氣保護環境下實現無空洞焊接,使PCBA焊點強度提升40%,尤其滿足汽車電子對零缺陷的嚴苛要求。檢測環節則構建“三重防護網”:AOI光學檢測識別98%以上的焊點偏移、少錫缺陷;X-Ray穿透檢測BGA芯片底部焊球質量;測試儀完成100%電路通斷驗證。通過72小時高低溫循環測試(-40℃至125℃)模擬極端環境,確保每塊PCBA達到IPCClass3工業級可靠性標準,為智能設備注入“鋼鐵之軀”。其生產過程包括SMT貼片和DIP插件。

醫療安全的“隱形衛士”:PCBA守護生命線的2400天上海某三甲醫院的設備科長至今記得2023年的驚險時刻:手術室漏電警報突然響起,漏電保護PCBA在0.08秒內切斷電源,保障了正在進行的心臟搭橋手術。這個通過IEC61009認證的模塊,持續7年每月自動執行30mA漏電模擬測試,累計阻斷風險427次,誤報率0.7%。該院2025年發布的《醫療設備安全報告》顯示:全院3200臺設備搭載醫療級PCBA后,電氣故障引發的停機時間下降92%。一段護士拍攝的PCBA自檢過程短視頻,在YouTube醫療頻道獲得20萬播放量,評論區被翻譯成8種語言的采購咨詢刷屏。美國JCI評審zj在現場稽核時贊嘆:“這是我看過z嚴謹的電氣安全設計!”物聯驅動智造|高頻高密PCBA解決方案,以IATF級品控賦能工業物聯生態。電筆PCBASMT貼片加工

我們提供一站式PCBA服務,專業化團隊為客戶解決復雜需求。電蚊香PCBA工廠

PCBA材料-銅箔:銅箔在PCBA中承擔著導電的重任,是形成電路連接的關鍵材料。其厚度、純度以及表面粗糙度等特性,對PCBA的電氣性能有著***影響。一般來說,銅箔厚度根據電路的電流承載能力進行選擇,較厚的銅箔能夠承受更大的電流,減少線路電阻和發熱。高純度的銅箔具有更好的導電性,可降低信號傳輸損耗。同時,銅箔表面的粗糙度也會影響與基板材料的結合力以及焊接性能,合適的粗糙度能夠增強銅箔與基板的粘附力,確保在焊接過程中焊點的可靠性。電蚊香PCBA工廠

- 浙江小型重合閘PCBA配套生產 2025-07-30

- 杭州直發器PCBA 2025-07-30

- 金華小型重合閘PCBASMT貼片加工 2025-07-30

- 江蘇電筆PCBA電路板組件 2025-07-30

- 安徽直發器PCBA研發 2025-07-30

- 福建流量計PCBA包工包料 2025-07-29

- 江蘇插卡取電PCBA包工包料 2025-07-29

- 江蘇USBPCBA電路板組件 2025-07-29

- 金華流量計PCBA電路板組件 2025-07-29

- 上海水表PCBA工廠 2025-07-29

- 青海中程超聲波液位計生產廠家 2025-07-30

- 江西起帆電纜銷售公司 2025-07-30

- 池州變頻柜體 2025-07-30

- 深圳直流無刷電機結構 2025-07-30

- 高壓配電柜制造 2025-07-30

- 南京壁掛電表銷售 2025-07-30

- 鄂州打造PCB設計原理 2025-07-30

- 成都全國產驅動器服務 2025-07-30

- 不銹鋼電纜接頭價位 2025-07-30

- 恒壓恒流直流穩壓電源多少錢 2025-07-30