嘉興非標定制動力單元原理

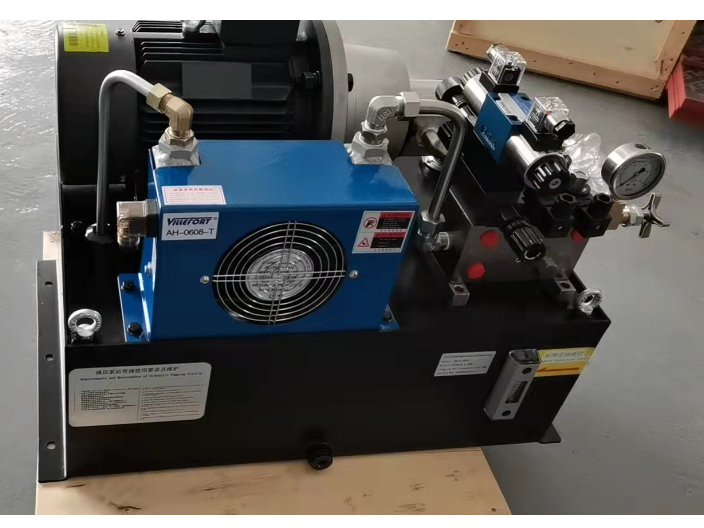

高效動力之源,驅動無限可能動力單元作為機械設備的“動力心臟”,以強勁穩定的輸出為各類設備注入活力。采用先進的動力傳輸技術,可實現扭矩0-500N?m的精細調節,滿足不同工況下的動力需求。無論是工業生產線上的精密傳動,還是工程車輛的重型作業,動力單元都能以高達93%的能量轉換效率,確保設備高效運轉。獨特的動力優化設計,使其在高負荷運行時依然保持穩定輸出,配合智能溫控系統,即便連續工作10小時以上,設備溫度波動也控制在極小范圍,有效減少故障風險,延長使用壽命。模塊化結構設計,讓安裝與維護更加便捷,***降低企業運營成本,是工業生產與設備制造的理想動力解決方案。智能控制系統,實時監測,優化動力單元性能。嘉興非標定制動力單元原理

動力單元的自適應控制技術是其應對復雜多變工況的關鍵。在工業生產過程中,負載變化、工作環境溫度變化以及設備老化等因素都會影響動力單元的運行性能。自適應控制技術通過傳感器實時監測動力單元的輸入輸出參數,如壓力、流量、溫度、電機電流等,并利用智能算法對這些數據進行分析處理。根據分析結果,自適應控制系統自動調整動力單元的控制策略,如改變泵的排量、電機的轉速或調整閥門的開度等,使動力單元始終保持在比較好工作狀態。例如在注塑機生產過程中,隨著模具溫度的變化和塑料原料黏度的改變,動力單元的自適應控制能夠及時調整注射壓力和速度,確保注塑產品的質量穩定,提高生產效率,降低廢品率,為工業生產的智能化和高效化提供了重要技術保障。 湖州國內動力單元設計模塊化設計的動力單元,便于工業設備快速安裝與維修。

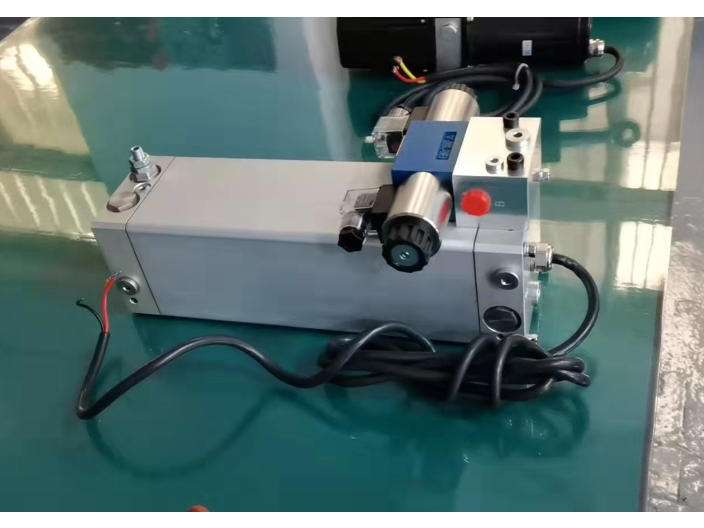

動力單元在小型工程機械中應用廣,其緊湊的結構是明顯優勢。傳統動力系統部件分散,占用空間大,而動力單元將電機、泵、油箱等集成一體,整體尺寸可控制在50cm×40cm×35cm內。某小型裝載機搭載后,機身空間節省25%,更適合狹窄場地作業。它的安裝方式靈活,可通過法蘭固定在設備預留位置,無需復雜的管路連接,安裝時間較傳統系統縮短50%,單臺設備組裝效率提升30分鐘。某工程機械廠反饋,采用動力單元后,生產流水線的裝配節奏明顯加快。

動力單元啟動迅速,能縮短設備準備時間。傳統動力系統啟動需預熱5-10分鐘,動力單元采用高效電機,啟動時間不超過1分鐘,可快速投入工作。某小型食品加工廠使用后,設備班前準備時間縮短8分鐘,按每日兩班計算,單日有效工作時間增加16分鐘,年增產能約3%,創造了更多效益。動力單元在教學實訓設備中應用***。職業院校的機械實訓設備使用動力單元后,結構清晰,學生能直觀了解動力傳遞原理,教學效果提升。且它操作安全,可通過旋鈕調節參數,避免學生誤操作引發危險。某職業院校反饋,實訓課程的學生操作正確率提升20%,對機械知識的掌握更牢固。智能監測動力單元,實時反饋運行狀態。

動力單元成本較低,適合小型企業選用。其制造成本*為傳統動力系統的40%-60%,某小型設備廠購置20臺動力單元,較傳統系統節省成本約8萬元。且配件價格親民,維修費用低,某加工廠反饋,動力單元年均維護成本*為傳統系統的一半,長期使用經濟性優勢明顯,尤其適合資金有限的中小企業。動力單元兼容性強,可用于老舊設備升級。某小型注塑機升級時,直接加裝動力單元替代舊動力系統,無需更換其他部件,改造費用*為換新設備的25%。升級后,注塑機的壓力控制精度提升30%,產品合格率提高12%,且設備運行更穩定,使用壽命延長2年,為企業節省了大量資金。電動機高效將電能轉化為機械能,動力強勁。浙江微型動力單元生產廠家

適用于各類靜態耐壓、泄露測試,確保質量。嘉興非標定制動力單元原理

動力單元在優化的情況下,通過產品的小型化盡量節約資源的使用量,如采用輕質材料,去除多余的功能、避免過度包裝等,減輕產品重量。在液壓動力單元系統設計過程中注重產品的多品種及系列化;采用合理工藝,簡化產品加工流程,減少加工工序,簡化拆卸過程,如結構設計時采用易于拆卸的連接方式、減少緊固件用量、盡量避免破壞性拆卸方式等;盡可能簡化產品包裝且避免產生二次污染。1、電機不轉,檢查連接線路的正確性。2、電機啟動,油缸不上升或上升不穩(1)油缸內油面過低,加油到規定的油位;(2)油液的粘度過大或過小,使用推薦液壓油;(3)吸油濾網堵塞,清洗或更換濾網;(4)吸油管不密封或漏氣,查出漏氣,不密封處并進行修理或換吸油管;(5)電磁閥或手動閥沒有閉合,清洗電磁閥、手動閥或更換。 嘉興非標定制動力單元原理

- 南京小型動力單元設備 2025-07-26

- 淮安小型動力單元設備 2025-07-26

- 鹽城自動動力單元設備 2025-07-26

- 湖州工業動力單元制造 2025-07-26

- 宿遷油缸動力單元廠家直銷 2025-07-26

- 南京工業動力單元技術 2025-07-26

- 舟山制造動力單元系統 2025-07-26

- 揚州小型動力單元原理 2025-07-26

- 鹽城小型動力單元制造 2025-07-26

- 浙江非標定制動力單元技術 2025-07-26

- 天津微過熱能源管理 2025-07-26

- 河南室內外消火栓消防泵 2025-07-26

- 江蘇并聯機器人定制 2025-07-26

- 南京零件自動化噴涂設備 2025-07-26

- 西安陶瓷激光切割 2025-07-26

- 杭州沉頭螺絲怎么賣 2025-07-26

- 劍桿機綜框生產廠家 2025-07-26

- 山東倉庫月臺貨車限動器作用 2025-07-26

- 淮安三相離心機生產廠家 2025-07-26

- 浙江熱風爐值得信賴 2025-07-26