東莞恒溫恒濕控制方法

醫院手術室的潔凈環境離不開精確的中央空調恒溫恒濕控制,超科自動化的系統在此領域展現出專業優勢。系統嚴格按照手術室潔凈標準設計,溫度控制在 22-25℃,濕度維持在 50-60% RH,既能為醫護人員提供舒適的工作環境,又能減少患者術中受傷的風險。通過高效過濾與氣流組織優化,系統可在維持溫濕度穩定的同時,確保手術區的空氣潔凈度達到百級標準,浮游菌濃度≤5cfu/m3。某三甲醫院的手術室使用該系統后,術后病重率下降 28%,醫護人員對手術環境的滿意度提升 40%。系統還支持與醫院樓宇管理系統聯動,手術結束后自動切換為清潔模式,提高了手術室的周轉效率。恒溫恒濕控制系統的節能設計降低了能源消耗。東莞恒溫恒濕控制方法

食品加工廠的潔凈車間對溫濕度和衛生條件均有嚴格要求,超科自動化的中央空調恒溫恒濕控制系統滿足這些需求。在烘焙車間,系統將溫度控制在 24±1℃,濕度維持在 50-55% RH,確保面團發酵均勻,產品口感一致,烘焙成品率提高 12%。對于乳制品車間,系統溫度控制在 18-20℃,濕度控制在 45-50% RH,抑制細菌繁殖,同時防止設備表面凝露污染產品。系統采用不銹鋼材質的風道與加濕器,避免銹蝕產生的雜質污染,符合食品級衛生標準。某食品企業使用該系統后,產品微生物檢測合格率提升至 100%,生產車間通過了 FDA 認證,成功進入國際市場。珠海空調恒溫恒濕控制咨詢恒溫恒濕控制系統在農業科研中,提供穩定的作物生長環境。

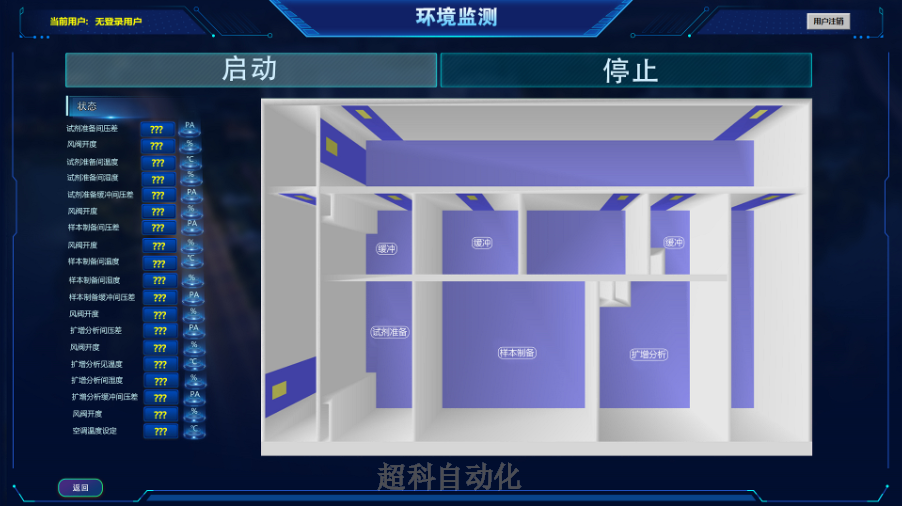

紙質檔案、文物、藝術品等對溫濕度的穩定性要求極高,長期保存需符合ISO 11799等國際標準(通常要求18-22℃、45-55%RH)。廣州超科自動化針對文化遺產保護需求,開發了低擾動恒溫恒濕系統,采用無風感送風技術,避免強氣流對脆弱材料的損害。系統配備轉輪除濕+表冷器二級控濕方案,確保在低溫環境下仍能穩定運行。同時,溫濕度傳感器采用立體網格化布置,防止局部結露或干燥。某省級博物館采用該系統后,古籍文獻的保存環境達標率從85%提升至98%,大幅降低了修復成本。未來,隨著物聯網技術的普及,恒溫恒濕系統將與環境監測、智能安防等系統深度融合,構建文化遺產保護體系。

在光伏組件的層壓車間,恒溫恒濕環境是保證電池片與封裝材料粘合質量的關鍵。超科自動化的系統在此場景中表現出色,通過潔凈空調與精密除濕機組的協同運作,將層壓車間溫度嚴格控制在 25±0.5℃,相對濕度穩定在 30±2% RH,防止了層壓過程中因水汽存在產生氣泡。系統采用的微環境控制技術,可在層壓機周圍形成局部高潔凈度區域,微粒濃度控制在每立方米 1000 個以下。某光伏企業應用該系統后,組件層壓不良率從 2% 降至 0.3%,功率衰減率降低 1.5 個百分點,提升了產品可靠性。恒溫恒濕控制系統通過智能節能模式,降低了整體能耗。

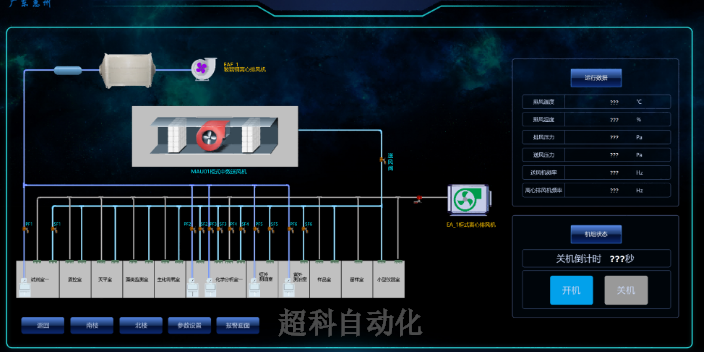

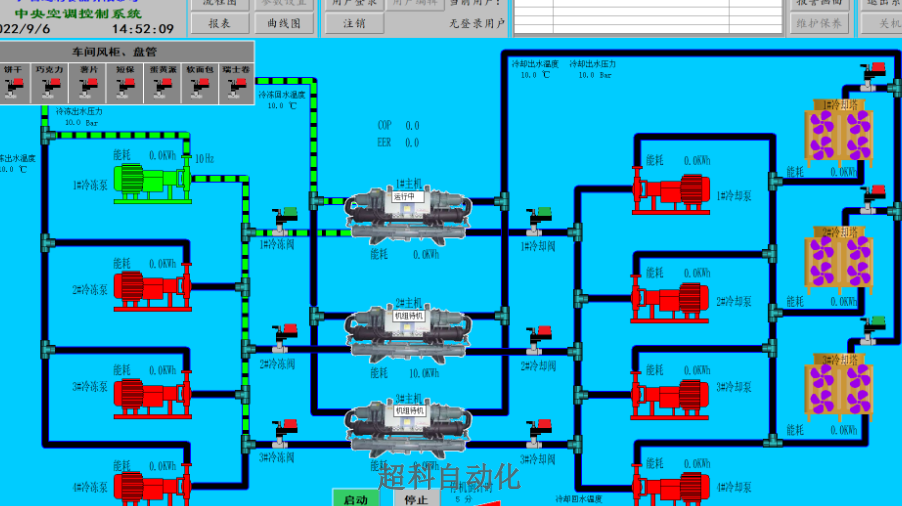

樓宇自控系統深度集成是通過BACnet/IP協議將32個子系統、1875個IO點集成到統一平臺。廣州超科開發的IBMS系統實現三大創新:1)跨系統聯動(如消防報警時自動關閉空調);2)設備全生命周期管理(包含5000小時維護提醒);3)知識圖譜輔助決策(內置30GB設備知識庫)。在廣晟國際大廈項目中,集成平臺將運維效率提升40%,平均故障修復時間(MTTR)從5小時降至1.2小時。系統支持數字孿生仿真,可提前72小時模擬運行策略效果。實現樓宇自控系統深度集成。

恒溫恒濕控制系統在核能研究設施,確保環境安全穩定。深圳空調恒溫恒濕控制公司

超科自動化,恒溫恒濕控制為建筑增舒適。東莞恒溫恒濕控制方法

在精密制造行業(如半導體、光學元件生產),恒溫恒濕環境直接關系到產品質量與良率。以半導體晶圓加工為例,車間溫度波動可能導致光刻膠形變,而濕度過高則會引發金屬部件氧化。超科自動化為此類場景定制了分級控制方案:首先通過中央空調機組進行大范圍溫濕度調節,再通過局部FFU(風機過濾單元)和精密空調實現區域微調。系統采用冗余設計,配備備用制冷機組和加濕器,確保突發故障時參數不超標。同時,通過數字孿生技術模擬車間環境變化,預知控制需求,減少實際調節滯后性。某客戶案例顯示,部署該系統后,車間溫濕度達標率從90%提升至99.8%,產品不良率下降40%,充分體現了自動化控制在提升工業品質中的價值。東莞恒溫恒濕控制方法

- 中山智慧恒溫恒濕控制系統 2025-07-29

- 肇慶實驗室恒溫恒濕控制系統 2025-07-29

- 長沙實驗室恒溫恒濕控制公司 2025-07-29

- 珠海實驗室恒溫恒濕控制解決方案 2025-07-28

- 東莞無塵車間恒溫恒濕控制系統哪家好 2025-07-28

- 肇慶工廠恒溫恒濕控制 2025-07-28

- 醫院恒溫恒濕控制咨詢 2025-07-28

- 長沙廠房恒溫恒濕控制工程師 2025-07-28

- 東莞工廠恒溫恒濕控制工程師 2025-07-28

- 廣州酒店恒溫恒濕控制系統公司 2025-07-28

- 共享換電柜BMS哪里買 2025-07-29

- 高壓電纜接頭售價 2025-07-29

- 濟南泄漏電流傳感器多少錢 2025-07-29

- 常州數字濾波器廠家價格 2025-07-29

- 質量光纖放大器供應商 2025-07-29

- 遼寧加工線束批量定制 2025-07-29

- 上海什么材質池塘吸污機 2025-07-29

- DHR11BA244負載開關 2025-07-29

- 上海電力線線束按需定制 2025-07-29

- 浙江穩壓穩流直流穩壓電源 2025-07-29