江門恒溫恒濕控制系統費用

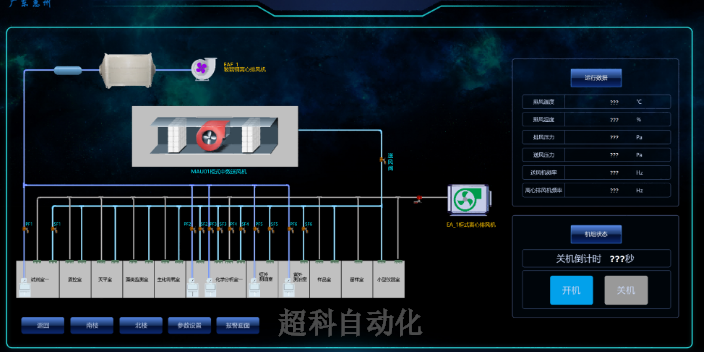

隨著“雙碳”目標的推進,恒溫恒濕系統的節能優化成為行業焦點。廣州超科自動化通過以下策略實現高效低碳運行:變頻技術:采用變頻壓縮機、EC風機等高效部件,部分負荷能效提升30%;熱回收技術:利用排風能量預處理新風,降低空調負荷;AI預測控制:基于歷史數據與天氣預報,提前調整系統運行參數。某電子工廠通過部署智能恒溫恒濕系統,年節能達25%,減少碳排放超500噸。未來,系統將進一步整合光伏、儲能等綠色能源技術,推動行業向零碳運營邁進。超科自動化,讓恒溫恒濕控制覆蓋建筑全場景。江門恒溫恒濕控制系統費用

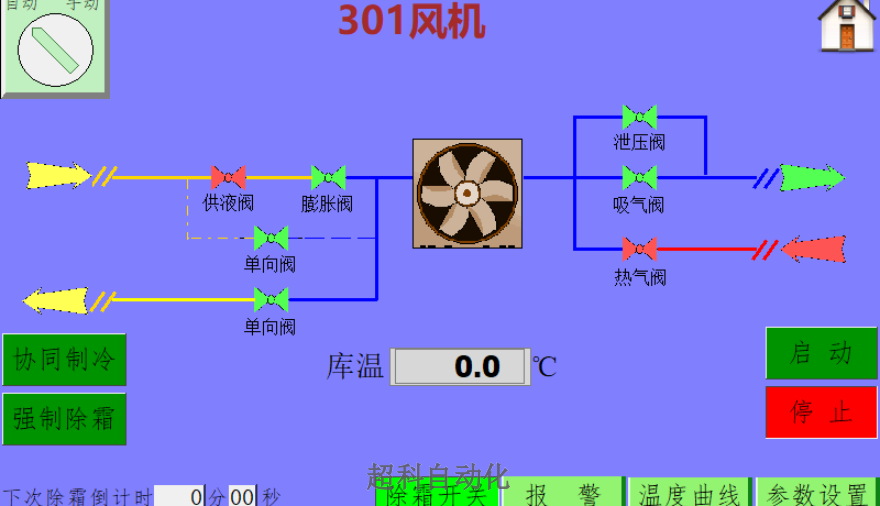

食品生產與儲存行業對環境的溫濕度控制有著嚴格的要求,而恒溫恒濕控制系統的應用,不僅滿足了這一要求,還推動了行業的綠色轉型。通過精確控制生產、儲存環境的溫濕度,該系統能夠減少食品變質變質的風險,延長食品的保質期,從而減少食品浪費和環境污染。同時,該系統還能提高能源利用效率,降低能耗和碳排放,為食品生產與儲存行業的可持續發展提供了有力支持。通過應用恒溫恒濕控制系統,食品生產與儲存行業可以更加高效、環保地進行生產運營,為構建綠色、低碳的社會環境貢獻力量。廠房恒溫恒濕控制建筑物自動化,超科恒溫恒濕控制方案超前。

制藥車間的GMP認證對恒溫恒濕有強制要求,超科科技的系統為此提供了全流程合規保障。在口服液灌裝車間,系統通過128個監測點構建三維環境網格,任何一點的溫濕度偏離設定值(溫度20±2℃,濕度45±5%RH),都會立即觸發聲光報警并自動啟動備用調節模塊。系統生成的電子記錄可追溯至每一分鐘的運行參數,符合FDA的21CFRPart11規范。更值得一提的是,其防交叉污染設計,通過壓力梯度控制確保潔凈區與非潔凈區的空氣單向流動,在維持恒溫恒濕的同時,杜絕了微生物污染風險。

酒店大堂作為接待場所,中央空調恒溫恒濕控制的舒適度直接影響賓客體驗。超科自動化的系統能根據不同區域需求精細調節:大堂休息區溫度控制在 24±1℃,濕度 50-55% RH,營造舒適氛圍;入口過渡區溫度維持在 22-26℃,減少與室外的溫差沖擊。系統支持根據客流量自動調節,高峰時段增強送風量,確保空氣流通;夜間則降低負荷,節能環保。某五星級酒店應用這套系統后,賓客對大堂環境的滿意度提升 35%,回頭客比例增加 15%。系統還與酒店照明系統聯動,根據光線強度調整空調運行模式,進一步提升能源利用效率。中央空調恒溫恒濕控制,超科技術不斷突破。

在生物醫藥領域,恒溫恒濕控制系統扮演著至關重要的角色。從研發實驗室到生產車間,每一個細微的溫度和濕度變化都可能對藥品的穩定性、安全性和有效性產生深遠影響。例如,在疫苗生產過程中,精確控制存儲和運輸環境的溫濕度是確保疫苗活性的關鍵。一旦溫度偏離了規定的范圍,疫苗可能會失效,甚至產生有害的副作用。此外,對于細胞培養、基因工程、生物制藥等高質生物技術而言,適宜的溫濕度條件更是細胞生長、繁殖和分化的基礎。因此,恒溫恒濕控制系統不僅保障了生物醫藥產品的質量和安全,也是推動生物醫藥科技進步不可或缺的基礎設施。恒溫恒濕控制系統采用模塊化設計,便于后期維護和升級。廠房恒溫恒濕控制

中央空調恒溫恒濕控制,超科售后響應迅速。江門恒溫恒濕控制系統費用

電池生產車間的溫濕度環境對產品性能和安全性影響巨大,超科自動化的系統為電池生產提供了穩定保障。在電芯裝配車間,系統將溫度控制在 25±1℃,濕度嚴格控制在 30-40% RH,這個低濕度環境能有效防止電池內部短路,提升產品安全性,不良率下降 50%。在電池測試車間,溫度維持在 23±1℃,濕度 40-50% RH,確保測試數據的準確性,不同批次產品的性能偏差控制在 ±2% 以內。系統具備防爆設計,所有電氣元件符合 ATEX 認證標準,適應電池生產車間的特殊環境。某新能源電池企業使用該系統后,產品的循環壽命延長 100 次以上,通過了國際 UL 安全認證,成功進入歐美市場。江門恒溫恒濕控制系統費用

- 深圳恒溫恒濕控制解決方案 2025-07-10

- 深圳廠房恒溫恒濕控制系統 2025-07-10

- 中山醫院恒溫恒濕控制費用 2025-07-10

- 東莞醫院恒溫恒濕控制工程 2025-07-09

- 東莞實驗室恒溫恒濕控制系統公司 2025-07-09

- 江門無塵車間恒溫恒濕控制咨詢 2025-07-09

- 廣州智能恒溫恒濕控制 2025-07-09

- 長沙潔凈廠房恒溫恒濕控制技術 2025-07-09

- 江門恒溫恒濕控制系統費用 2025-07-09

- 東莞智慧恒溫恒濕控制費用 2025-07-09

- 天津穩壓穩流直流電源價格 2025-07-10

- 安徽工業立柜式防爆空調哪個品牌好 2025-07-10

- 麗水消防變頻柜 2025-07-10

- 徐州挑選立式磨床施工 2025-07-10

- 質量光電開關直銷價 2025-07-10

- 云南50KWH鋰電儲能系統光儲一體機價格 2025-07-10

- 蘇州普通電能表價格 2025-07-10

- 貴州活碼二維碼app 2025-07-10

- 福建EX配電箱價格 2025-07-10

- 江蘇進口導軌哪家好 2025-07-10