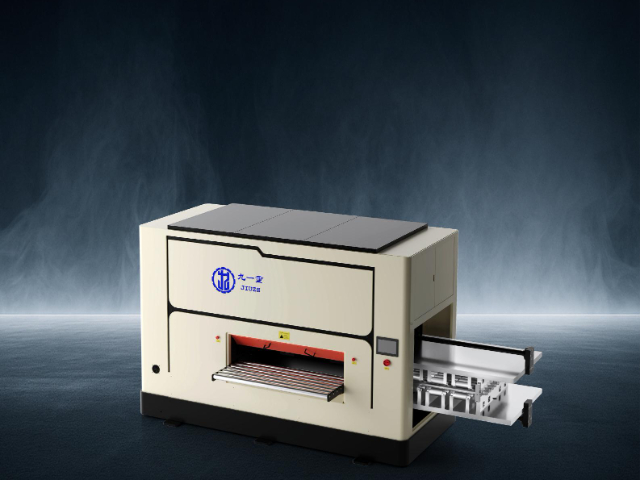

江西板材液壓式高精密矯平機設備廠家

電子制造領域對板材平整度要求苛刻,液壓式高精密矯平機在此發(fā)揮獨特優(yōu)勢。在芯片封裝基板生產中,0.1mm 超薄銅箔板的翹曲會影響芯片焊接質量,導致不良率高達 3.2%。矯平機采用特殊輥型設計與柔性矯平技術,將銅箔板平面度誤差控制在 ±0.05mm 以內,使芯片焊接不良率降至 0.5%。此外,在手機、平板電腦等外殼制造中,對鋁合金板材的矯平處理,保證了外殼表面的光滑平整,提升產品外觀品質與用戶體驗,同時也滿足了電子設備輕薄化、精密化的發(fā)展趨勢。液壓平衡裝置控壓均勻,輥面壓力偏差 ±3% 以內,矯平效果佳。江西板材液壓式高精密矯平機設備廠家

液壓式高精密矯平機以微米級控制技術樹立行業(yè)精度榜樣。其閉環(huán)控制系統(tǒng)集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態(tài)調節(jié)。在航空航天領域,面對 0.3mm 超薄鈦合金板的矯平需求,系統(tǒng)能在 0.5 秒內快速響應并調整參數,將平面度誤差嚴格控制在 ±0.03mm 以內。相較于傳統(tǒng)矯平設備,其精度提升達 60% 以上,為制造航空發(fā)動機葉片、衛(wèi)星反射面板等高精度零部件提供了可靠保障,有效避免因板材不平導致的裝配誤差與性能損耗。浙江高精度液壓式高精密矯平機廠家直銷軌道墊板高強度鋼板矯平,確保墊板承載性,列車運行更穩(wěn)。

在追求高精度矯平的同時,液壓式高精密矯平機積極踐行綠色生產理念。變頻液壓泵站的應用,使設備能耗相比傳統(tǒng)機型降低了 30%,每年能為企業(yè)節(jié)省大量的電費支出。部分高級機型還配備了先進的液壓能量回收技術,將設備運行過程中產生的能量進行回收再利用,進一步提升了能源利用率。此外,干式矯平工藝的采用,減少了 80% 的潤滑油使用量,不僅降低了企業(yè)的生產成本,還大幅減少了油污排放,有效減輕了對環(huán)境的污染。某汽車制造企業(yè)引入該設備后,經過實際測算,生產成本降低了 15%,同時還因為其環(huán)保優(yōu)勢獲得了國家的相關補貼,真正實現了經濟效益與環(huán)境效益的雙豐收,為企業(yè)的可持續(xù)發(fā)展注入了新動力。

搭載 PLC 控制系統(tǒng)與 AI 算法的液壓式高精密矯平機,仿佛擁有了一顆 “智慧大腦”。設備配備的激光測厚儀如同敏銳的 “眼睛”,能夠實時采集板材的厚度、表面形態(tài)等數據,并迅速反饋至控制系統(tǒng)。AI 算法則如同經驗豐富的工程師,能在瞬間分析板材的材質、厚度、變形程度等信息,自動匹配出比較好的矯平參數。在新能源電池極片的生產過程中,經常會遇到不同批次、不同材質的銅鋁極片,傳統(tǒng)設備需要人工頻繁調試參數,不僅耗時耗力,還難以保證精度。而該矯平機無需人工干預,即可快速、細準地調整輥縫與壓力,不僅很大提高了生產效率,還能將極片的平面度誤差始終穩(wěn)定控制在≤0.15mm/m2,為新能源電池的高性能生產奠定了堅實基礎。核電不銹鋼板材高精度矯平,滿足嚴苛安全標準,確保壓力容器密封。

設備采用模塊化設計理念,關鍵部件均可實現快拆快裝。液壓泵站配備自清潔過濾器,濾芯使用壽命延長至 2000 小時,更換過程單單需 5 分鐘。矯平輥軸承采用油脂自動潤滑系統(tǒng),通過 PLC 控制定時定量注油,維護周期延長至 12 個月。設備內置的健康管理系統(tǒng),通過振動傳感器和溫度傳感器實時監(jiān)測關鍵部件狀態(tài),利用大數據分析預測維護周期,使計劃外停機時間減少 70%。在某船舶制造企業(yè)的應用中,設備維護成本降低 45%,每年節(jié)省維護費用超 50 萬元。快速換輥<15 分鐘,靈活切換生產,滿足多樣訂單需求。山西液壓式高精密矯平機批發(fā)商

自動對中系統(tǒng)定位精度 ±0.1mm,引導板材準確進入矯平區(qū)。江西板材液壓式高精密矯平機設備廠家

五金制品行業(yè)產品種類繁多,對板材矯平需求多樣。液壓式高精密矯平機可適配不同形狀、尺寸的五金件生產。在門窗五金配件制造中,對不銹鋼板材的矯平處理,保證了鉸鏈、鎖具等部件的加工精度,提升裝配便利性與使用可靠性。對于廚衛(wèi)五金產品,如水槽、水龍頭面板用的鋁板、銅板,設備通過柔性矯平技術,避免材料表面劃傷,確保產品外觀品質。同時,設備的高效生產能力,滿足了五金制品行業(yè)小批量、多品種的生產模式,助力企業(yè)快速響應市場需求,提高生產效率與經濟效益。江西板材液壓式高精密矯平機設備廠家

- 河南六重式液壓式高精密矯平機電話 2025-08-01

- 廣東加工激光落料生產線設備廠家 2025-08-01

- 江西附近哪里有激光落料生產線批量定制 2025-08-01

- 湖北液壓液壓式高精密矯平機廠家供應 2025-08-01

- 四川直銷激光落料生產線銷售廠 2025-08-01

- 河北六重式液壓式高精密矯平機供應商 2025-08-01

- 廣東薄板加工激光落料生產線電話 2025-08-01

- 江蘇精密矯平機批發(fā)商 2025-08-01

- 浙江工業(yè)激光落料生產線價格 2025-07-31

- 安徽六重式液壓式高精密矯平機價格 2025-07-31

- 廣州變頻器批發(fā)價格 2025-08-01

- 崇明區(qū)耐用管道CCTV檢測服務廠家現貨 2025-08-01

- 浙江8吋管式爐氧化擴散爐 2025-08-01

- 湖北大型壓力容器回火退火爐非標定制 2025-08-01

- 福建風冷式工業(yè)冷水機哪家好 2025-08-01

- 東莞工程水冷固化燈 2025-08-01

- 湖南常規(guī)超聲波銅管封口機推薦廠家 2025-08-01

- 虹口區(qū)三維掃描儀圖片 2025-08-01

- 厚街美的中央空調保養(yǎng) 2025-08-01

- 深圳小五軸技術 2025-08-01