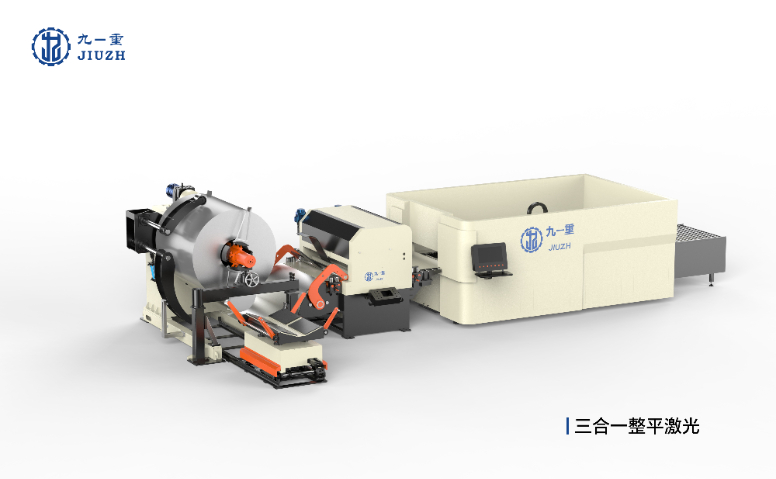

浙江國產激光落料生產線商家

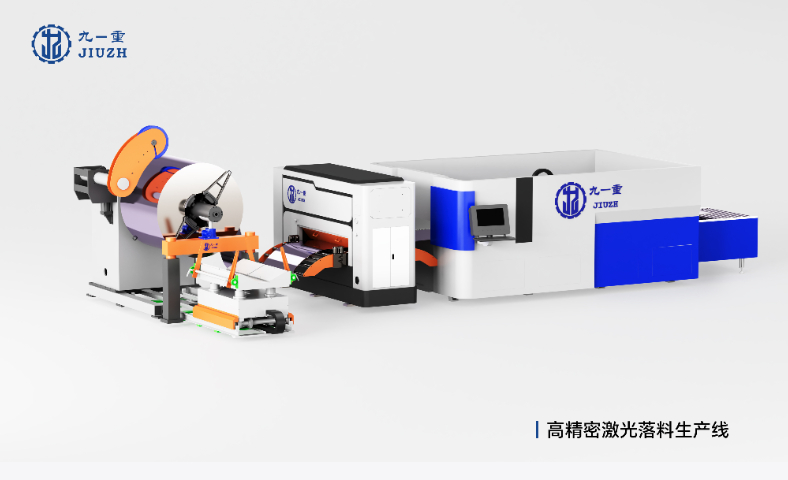

激光落料生產線憑借先進的激光技術,實現了微米級的切割精度。其采用的光纖激光發生器,定位精度可達 ±0.05mm,重復定位精度 ±0.02mm,相比傳統機械切割,精度提升數倍。在汽車發動機關鍵零部件加工中,傳統工藝生產的缸體墊片尺寸誤差約 ±0.3mm,而激光落料生產線能將誤差嚴格控制在 ±0.08mm 以內,極大提升了零部件的裝配精度與密封性。對于電子設備制造中常用的超薄金屬板材,如 0.3mm 厚的鋁合金手機外殼,激光切割不僅能精細完成異形孔位、超薄邊框等復雜結構加工,還能保證切口平整光滑,無需二次加工,從源頭上保障了產品的高質量與穩定性。切割過程無噪音、粉塵,符合環保要求,改善工作環境。浙江國產激光落料生產線商家

在能源裝備制造行業,激光落料生產線可用于風電、核電、太陽能等多種能源設備的零部件加工。在風電設備制造中,激光切割可對風電塔筒的高強鋼卷板進行加工,確保塔筒的圓度和直線度,提升風力發電機組的運行穩定性。在核電設備制造中,激光落料生產線可對不銹鋼板材進行高精度切割,保障壓力容器、管道等部件的密封性和承壓性能,滿足核電行業嚴苛的安全標準。在太陽能光伏產業中,激光切割可用于光伏邊框、支架等鋁合金部件的加工,提高光伏組件的裝配質量和生產效率,推動清潔能源產業的發展。山西附近哪里有激光落料生產線智能識別系統檢測板材缺陷,自動剔除不良品,提高成品率。

在家電生產中,激光落料生產線為產品創新和生產效率提升提供了有力支持。對于冰箱、洗衣機、空調等家電的外殼生產,激光切割可實現個性化定制,通過在板材上切割出各種圖案、文字或造型,滿足消費者多樣化的審美需求,提升產品附加值。在空調換熱器翅片加工中,激光落料生產線能夠保證翅片的尺寸精度和表面質量,提高換熱器的熱交換效率,優化家電性能。同時,激光切割的高效性使家電企業能夠快速響應市場需求,及時調整生產計劃,在銷售旺季高效供應產品,增強企業市場競爭力。

九重激光落料生產線配備直觀的觸控式人機交互界面,采用圖形化操作設計,即使是初次接觸的操作人員,也能在短時間內快速上手。界面將復雜的操作流程簡化為可視化圖標與指令,通過點擊、拖拽等簡單操作,即可完成切割參數設置、生產任務調取等工作。例如,在切換不同材質板材的切割任務時,操作人員無需深入了解設備底層邏輯,只需在界面預設庫中選擇對應材質類型,系統便會自動匹配激光功率、切割速度等較優參數,整個過程只需數十秒,極大降低了操作難度,提高了生產準備效率,減少因操作不熟練導致的生產延誤。遠程監控與操作功能,方便技術人員異地管理生產線。

九重激光落料生產線的切割速度遠超數控沖床生產線。數控沖床受模具更換和機械運動限制,每分鐘加工行程有限,在加工汽車覆蓋件時,每分鐘只能完成 3 - 5 個沖壓動作。九重激光落料生產線采用九路激光并行工作模式,火速切割速度可達每分鐘 25 米,是數控沖床加工效率的數倍。在汽車白車身大規模生產中,數控沖床每小時加工約 80 件側圍板,九重生產線每小時可加工 300 件以上,極大縮短了生產周期。而且,九重生產線的動態變焦切割頭可快速適配不同厚度板材,保持高效切割,而數控沖床面對不同板材需頻繁調整模具,效率低下,九重生產線在速度和靈活性上優勢明顯。切割速度超傳統設備 3 倍,搭配自動上下料,大幅提高生產效率。廣東設備激光落料生產線廠家直銷

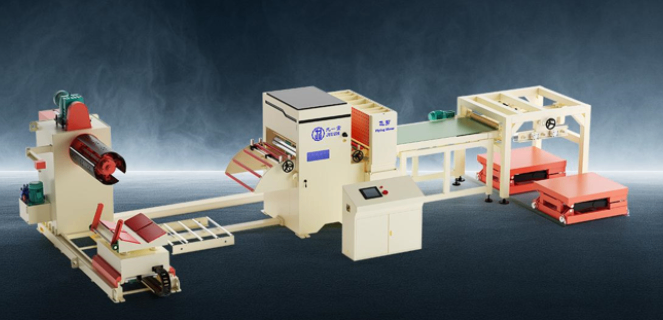

自動上下料系統配合機械臂,減少人工干預,提升自動化水平。浙江國產激光落料生產線商家

該生產線搭載智能參數調控系統,能夠根據板材材質、厚度等實時數據,自動優化切割參數。當檢測到板材材質從鋁合金切換為不銹鋼時,系統內置的 AI 算法在 0.5 秒內分析材料特性,自動調整激光功率、脈沖頻率和輔助氣體壓力,確保切割質量始終穩定。在加工過程中,若板材厚度出現 ±0.1mm 的細微波動,動態變焦切割頭會同步自動調節焦距,維持比較好切割狀態。這種智能調控避免了人工頻繁調整參數的繁瑣操作,同時減少因參數不當導致的廢品產生,提升整體生產效率和產品合格率。浙江國產激光落料生產線商家

- 浙江板材液壓式高精密矯平機設備廠家 2025-07-30

- 上海高精度液壓式高精密矯平機批量定制 2025-07-30

- 浙江國產激光落料生產線商家 2025-07-30

- 四川薄板加工校平機廠家直銷 2025-07-30

- 湖北六重式液壓式高精密矯平機廠家供應 2025-07-30

- 上海比較好的校平機廠家直銷 2025-07-30

- 福建加工激光落料生產線廠家供應 2025-07-30

- 安徽附近哪里有激光落料生產線 2025-07-29

- 四川購買激光落料生產線批量定制 2025-07-29

- 山東精密液壓式高精密矯平機設備廠家 2025-07-29

- 普陀區購買三坐標圖片 2025-07-30

- 上海智能重量分選稱重機生產廠家 2025-07-30

- 徐州二層升降橫移式立體智能車庫規格 2025-07-30

- 一體成型蒙皮輥軋成型機供應 2025-07-30

- 淄博干濕聯合閉式冷卻塔電話 2025-07-30

- 青浦區定制轉料整粒機 2025-07-30

- 陜西便宜的儲能設備24小時服務 2025-07-30

- 智能ERP系統定制開發特點 2025-07-30

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 重慶采煤機行星機構用浮動油封生產企業 2025-07-30