沈陽進口光刻膠品牌

《光刻膠與抗蝕刻性:保護晶圓的堅固“鎧甲”》**內容: 強調光刻膠在后續蝕刻或離子注入工藝中作為掩模的作用,需要優異的抗蝕刻性。擴展點: 討論如何通過膠的化學成分設計(如引入硅、金屬元素)或硬烘烤工藝來提升抗等離子體蝕刻或抗離子轟擊能力。《厚膠應用:不止于微電子,MEMS與封裝的基石》**內容: 介紹用于制造高深寬比結構(如MEMS傳感器、封裝凸點、微流控芯片)的厚膜光刻膠(如SU-8)。擴展點: 厚膠的特殊挑戰(應力開裂、顯影困難、深部曝光均勻性)、應用實例。光刻膠國產化率不足10%,產品仍依賴進口,但本土企業正加速突破。沈陽進口光刻膠品牌

《新興光刻技術對光刻膠的新要求(納米壓印、自組裝等)》**內容: 簡要介紹納米壓印光刻、導向自組裝等下一代或替代性光刻技術。擴展點: 這些技術對光刻膠材料提出的獨特要求(如壓印膠需低粘度、可快速固化;DSA膠需嵌段共聚物)。《光刻膠的未來:面向2nm及以下節點的材料創新》**內容: 展望光刻膠技術為滿足更先進制程(2nm、1.4nm及以下)所需的關鍵創新方向。擴展點: 克服EUV隨機效應、開發更高分辨率/更低LER的膠(如金屬氧化物膠)、探索新型光化學機制(如光刻膠直寫)、多圖案化技術對膠的更高要求等。珠海低溫光刻膠國產廠家光刻膠的主要成分包括樹脂、感光劑、溶劑和添加劑,其配比直接影響成像質量。

光刻膠**戰:日美企業的技術護城河字數:496全球光刻膠82%核心專利掌握在日美手中,中國近5年申請量激增400%,但高價值專利*占7%(PatentSight分析)。關鍵**地圖技術領域核心專利持有者保護期限EUV膠JPR(JSR子公司)至2035年ArF浸沒膠信越化學至2030年金屬氧化物膠英特爾至2038年中國突圍策略:交叉授權:上海新陽用OLED封裝膠**換TOK的KrF膠許可;**創新:華懋科技開發低溶脹顯影液(**CN2023XXXX),繞開膠配方壁壘;標準主導:中科院牽頭制定《光刻膠耐電子束輻照測試》國標(GB/T2024XXXX)。

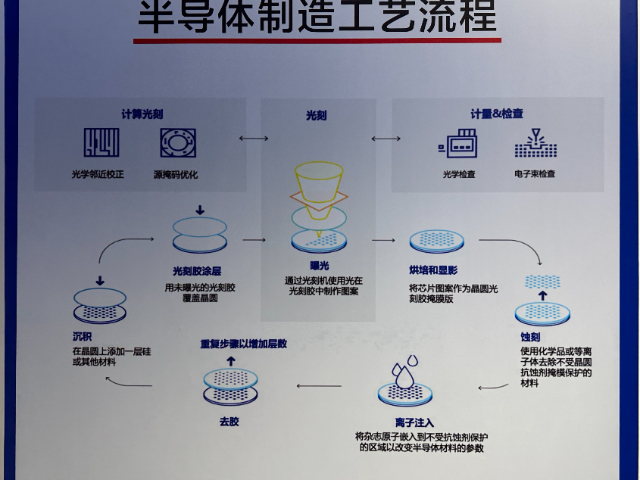

《光刻膠的“生命線”:勻膠與膜厚控制工藝》**內容: 詳細說明涂膠工藝(旋涂法為主)如何影響膠膜厚度、均勻性和缺陷。擴展點: 影響膜厚的因素(轉速、時間、粘度)、均勻性要求、前烘(軟烘)的目的(去除溶劑、穩定膠膜)。《后烘:激發化學放大膠潛能的“關鍵一躍”》**內容: 解釋后烘對化學放大膠的重要性(促進酸擴散和催化反應,完成圖形轉換)。擴展點: 溫度和時間對酸擴散長度、反應程度的影響,如何優化以平衡分辨率、LER和敏感度。光刻膠的研發需要兼顧材料純度、粘附性和曝光后的化學穩定性。

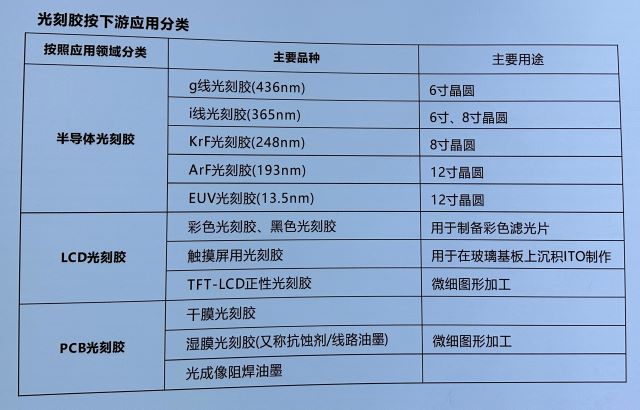

化學放大型光刻膠:原理、優勢與挑戰**原理:光酸產生劑的作用、曝光后烘中的酸催化反應(脫保護/交聯)。相比非化學放大膠的巨大優勢(靈敏度、分辨率潛力)。面臨的挑戰:酸擴散控制(影響分辨率)、環境敏感性(對堿污染)、線邊緣粗糙度。關鍵組分:聚合物樹脂(含保護基團)、光酸產生劑、淬滅劑的作用。EUV光刻膠:機遇與瓶頸EUV光子的特性(能量高、數量少)帶來的獨特挑戰。隨機效應(Stochastic Effects):曝光不均勻性導致的缺陷(橋接、斷裂、粗糙度)是**瓶頸。靈敏度與分辨率/粗糙度的權衡。主要技術路線:有機化學放大膠: 改進PAG以提高效率,優化淬滅劑控制酸擴散。分子玻璃光刻膠: 更均一的分子結構以期降低隨機性。金屬氧化物光刻膠: 高EUV吸收率、高蝕刻選擇性、潛在的低隨機缺陷(如Inpria技術)。當前研發重點與未來方向。PCB行業使用液態光刻膠或干膜光刻膠制作電路板的導線圖形。武漢LCD光刻膠廠家

光刻膠與自組裝材料(DSA)結合,有望突破傳統光刻的分辨率極限。沈陽進口光刻膠品牌

厚膜光刻膠:MEMS與封裝的3D構筑者字數:418厚膜光刻膠(膜厚>10μm)在非硅基微納加工中不可替代,其通過單次曝光形成高深寬比結構,成為MEMS傳感器和先進封裝的基石。明星材料:SU-8環氧樹脂膠特性:負性膠,紫外光引發交聯,厚度可達1.5mm;優勢:深寬比20:1(100μm厚膠刻蝕2μm寬溝槽);機械強度高(模量≥4GPa),兼容電鍍工藝。工藝挑戰應力開裂:顯影時溶劑滲透不均引發裂縫→優化烘烤梯度(65℃→95℃緩升);深部曝光不足:紫外光在膠內衰減→添加光敏劑(如Irgacure369)提升底部固化率;顯影耗時:厚膠顯影需小時級→超聲輔助顯影效率提升5倍。應用案例:意法半導體用SU-8膠制造陀螺儀懸臂梁(深寬比15:1);長電科技在Fan-out封裝中制作銅柱(高度50μm,直徑10μm)。沈陽進口光刻膠品牌

- 天津紫外光刻膠工廠 2025-07-31

- 廣西進口光刻膠供應商 2025-07-31

- UV納米光刻膠國產廠家 2025-07-31

- 青島納米壓印光刻膠廠家 2025-07-31

- 深圳水性光刻膠國產廠家 2025-07-31

- 成都光刻膠多少錢 2025-07-31

- 四川低溫光刻膠工廠 2025-07-31

- 珠海PCB光刻膠品牌 2025-07-31

- 杭州厚膜光刻膠品牌 2025-07-31

- 合肥進口光刻膠廠家 2025-07-31

- 六安工業立柜式防爆空調哪家好 2025-07-31

- 江蘇plc編程設計價格 2025-07-31

- 河南不銹鋼防爆配電箱 2025-07-31

- 寧波水性臥龍電機 2025-07-31

- 廣西NTC熱敏電阻哪家便宜 2025-07-31

- 嘉興DDSU電能表 2025-07-31

- 松原現代傳感器收購價 2025-07-31

- 泰州水泵電路板供應 2025-07-31

- 安徽進口光纖放大器 2025-07-31

- 金山區品牌悶蓋現價 2025-07-31