綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備按需設計

針對蒸發器的親水鋁箔涂層完整性檢測中,該高精度氦氣檢漏設備的滲透檢測法更加拓展了應用場景。設備在傳統檢漏前增加了預處理步驟:即向蒸發器內部充入帶有標記的氦氣(含微量惰性示蹤氣體),保持 0.5MPa 壓力 1 小時后,從而檢測鋁箔表面的示蹤氣體濃度。如果涂層存在一定缺陷的情況,示蹤氣體將滲透至表面被捕捉,其檢測靈敏度可達直徑 5μm 以下的微型涂層孔洞。該技術為蒸發器的防腐蝕性能評估提供補充依據,尤其適用于潮濕地區汽車空調系統的質量控制。蒸發器維修指導,氦氣設備定位泄漏點便于修復。綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備按需設計

汽車空調系統關鍵零部件高精度氦氣檢漏設備

汽車空調壓縮機缸體水套密封檢測: 針對壓縮機缸體水套(冷卻水道)的密封檢測,設備采用了巧妙的雙腔隔離檢測法來避免誤判。它的關鍵思路是將壓縮機缸體的水套腔室和制冷劑循環腔室完全物理隔離開來。檢測時,設備專門向水套腔室里充入氦氣作為示蹤氣體,而制冷劑腔室則保持真空狀態。接著,通過高靈敏度的傳感器來檢測制冷劑腔室內部是否出現了氦氣。如果檢測到氦氣,那就明確說明水套存在泄漏問題。這種隔離檢測的方式優勢非常明顯:它能有效區分開到底是水套泄漏,還是其他腔體(如制冷劑腔或曲軸箱)發生了泄漏,完全避免了傳統整體檢測方法中可能出現的交叉干擾問題。這使得缸體水套泄漏點的定位準確率達到了完美的 100%,從根本上確保了壓縮機的冷卻系統(水套)和制冷系統(制冷劑腔)是完全單獨密封、互不干涉的,徹底杜絕了冷卻液與制冷劑意外混合的風險。佛山綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備按需設計電子膨脹閥數據備份,氦氣設備防止檢測數據丟失。

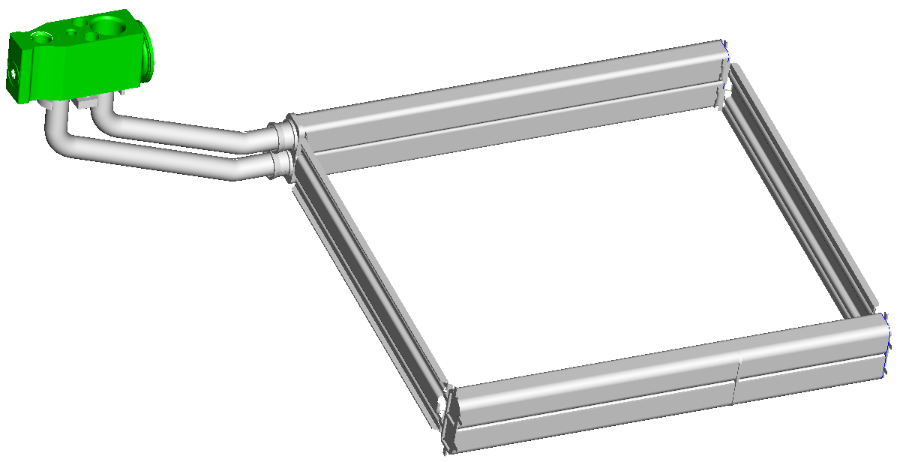

汽車空調關鍵零部件——熱交換器的檢測需要同時兼顧效率和精度,該高精度氦氣檢漏設備的并行檢測技術能夠很好地平衡這兩方面的需求。該技術允許設備同時對多個熱交換器進行檢測,每個檢測工位自主工作,并且互不干擾。在檢測過程中,設備能同時對每個熱交換器的泄漏率進行監測和記錄,檢測精度不受并行檢測數量的影響。并行檢測技術的應用,使得熱交換器的檢測效率得到成倍提高,同時保證了檢測的高精度,為熱交換器的大規模生產提供了有力的檢測支持。

針對電子膨脹閥耐高壓密封檢測: 為了能夠保證電子膨脹閥的安全邊界,設備的超壓測試功能至關重要。它能夠把氦氣壓力提升到額定工作壓力的1.5倍(通常是4.5MPa),維持10分鐘之后再檢測泄漏率。這個測試模擬的是空調系統可能會出現的異常高壓峰值,就是為了能夠確保膨脹閥在極端工況下密封性能依然完好。通過這項嚴格檢測的電子膨脹閥,在整車空調系統萬一高壓保護失效時的安全冗余度能夠提升60%,完全符合SAE J2842高壓制冷系統標準的要求。壓縮機泄漏分級,氦氣設備依泄漏率區分處理優先級。

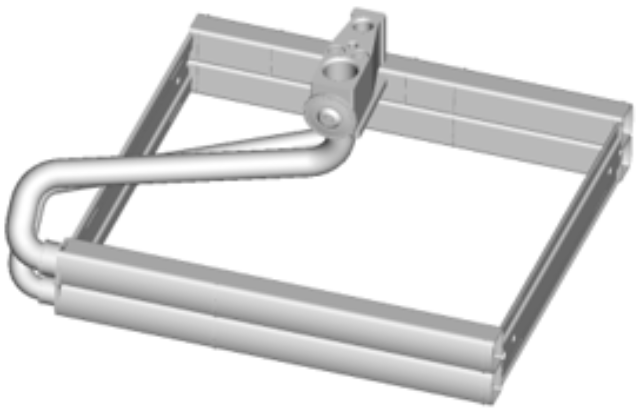

蒸發器作為汽車空調系統的重要部件,其密封性能檢測離不開高精度氦氣檢漏設備。設備采用真空箱法對蒸發器進行檢測,將蒸發器放入密封的真空箱內,向蒸發器內部充入氦氣,然后對真空箱進行抽真空,通過氦質譜儀檢測真空箱內的氦氣濃度,從而判斷蒸發器是否存在泄漏。這種檢測方法能檢測蒸發器的各個部位,包括細小的管路和復雜的換熱通道,檢測精度可達 5×10?1? Pa?m3/s。設備的自動化程度高,可實現蒸發器的自動上料、檢測和下料,檢測節拍與生產線同步,滿足蒸發器大批量生產的檢測需求,確保每臺蒸發器的密封性能達標。熱交換器脈沖壓力檢漏,氦氣設備模擬工況測密封耐久。東莞小型汽車空調系統關鍵零部件高精度氦氣檢漏設備應用領域

蒸發器多品種檢測,氦氣設備自適應功能適應力強。綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備按需設計

熱交換器法蘭面密封槽檢測: 為了提升法蘭面密封槽檢測的準確度,設備引入了先進的激光輪廓掃描輔助技術。工作流程是這樣的:設備會先用激光輪廓儀對法蘭的密封槽進行詳細的三維形態掃描,精確獲取槽寬、槽深等關鍵幾何參數。然后,系統就會根據這些掃描得到的數據,自動調整后續氦氣檢測所需的壓力和檢測時間。這樣做的好處在于,如果密封槽存在局部變形或者細微的劃痕這類加工缺陷,系統就能重點“關照”這些區域的泄漏情況。這項技術使得因密封槽本身加工問題導致的泄漏檢出率提升了 30%。更重要的是,它為后續選擇合適規格的密封件以及指導正確的安裝操作,提供了非常好的數據支持。綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備按需設計

- 上下線汽車空調系統關鍵零部件高精度氦氣檢漏設備廠家供應 2025-07-30

- 東莞國產汽車空調系統關鍵零部件高精度氦氣檢漏設備24小時服務 2025-07-30

- 蘇州綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備應用范圍 2025-07-30

- 直銷汽車空調系統關鍵零部件高精度氦氣檢漏設備售后服務 2025-07-30

- 北京大型汽車空調系統關鍵零部件高精度氦氣檢漏設備工廠直銷 2025-07-30

- 上海大型汽車空調系統關鍵零部件高精度氦氣檢漏設備共同合作 2025-07-30

- 廣州直銷汽車空調系統關鍵零部件高精度氦氣檢漏設備源頭廠家 2025-07-30

- 廣州新款汽車空調系統關鍵零部件高精度氦氣檢漏設備定制價格 2025-07-30

- 綠色環保汽車空調系統關鍵零部件高精度氦氣檢漏設備源頭廠家 2025-07-30

- 東莞國產高精度激光切割設備價格咨詢 2025-07-29

- 上海智能重量分選稱重機生產廠家 2025-07-30

- 一體成型蒙皮輥軋成型機供應 2025-07-30

- 淄博干濕聯合閉式冷卻塔電話 2025-07-30

- 青浦區定制轉料整粒機 2025-07-30

- 陜西便宜的儲能設備24小時服務 2025-07-30

- 智能ERP系統定制開發特點 2025-07-30

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 重慶采煤機行星機構用浮動油封生產企業 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 無錫碼垛機哪家好 2025-07-30