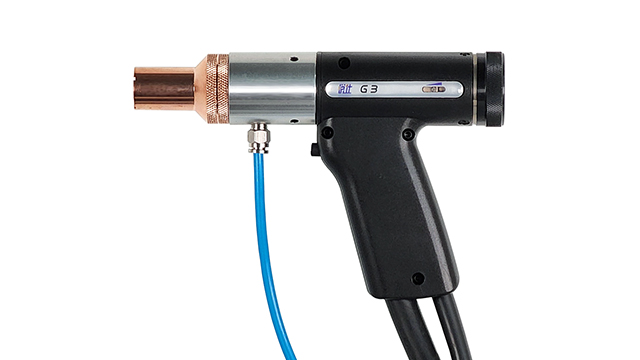

山東國產螺柱焊槍耗材

螺柱焊機作為一種高效、高精度的金屬連接設備,能夠解決傳統緊固和連接工藝中的諸多痛點。

解決生產效率與成本的矛盾大批量生產節拍慢問題:人工擰螺栓速度<10個/分鐘。解決:自動化螺柱焊可達30個/分鐘(如汽車生產線)。高精度裝配需求問題:螺栓累積誤差影響裝配精度。解決:焊接位置精度±0.2mm(如航空器儀表支架)。

解決環境與可靠性挑戰防腐/密封要求問題:螺栓縫隙易滲水腐蝕。解決:焊縫致密無間隙(如海上風電塔筒焊接)。動態載荷場景問題:振動導致螺栓松動。解決:焊接接頭抗疲勞性強(如高鐵軌道固定件)。 應用:鋼結構、船舶、壓力容器等重工業。山東國產螺柱焊槍耗材

螺柱焊接既適用于單層板也適用于雙層板,但需根據板材組合和結構需求調整工藝。

注意事項避免層間氧化:焊接前清潔接觸面,或充氬氣保護。參數優化:雙層板焊接需降低提升高度(減少電弧散射)。材料組合:鋁-鋼異種金屬雙層板需特殊工藝(如鍍鋅過渡層)。

單層板:優先選擇標準螺柱焊工藝,簡單可靠。雙層板:需根據板厚組合選擇穿透焊或預開孔工藝,確保下層板熔合質量。關鍵點:控制層間間隙、優化電流參數、選用適配螺柱類型。實際應用中,建議通過工藝試驗驗證參數(如試焊后做切片分析),尤其對異種材料或承重結構。 上海電弧螺柱焊槍故障維修自動焊槍:集成到機械臂或自動化產線(如汽車車身焊接)。

螺柱焊接既適用于單層板也適用于雙層板,但需根據板材組合和結構需求調整工藝。

雙層板焊接的3種方法1. 直接拉弧式焊接適用場景:兩層板總厚度≤8mm,且下層板為主承力層。步驟:清潔兩層板接觸面,用夾具壓緊。選用大電流(比單層板增加10%~20%),延長電弧時間。螺柱帶穿透齒,焊接時刺穿上層板,電弧主要熔化下層板。案例:卡車車廂雙層鋼板拼接(上層2mm+下層4mm,Φ8mm螺柱)。2. 穿透式螺柱焊(Through-Stud Welding)適用場景:上層板較薄(≤1.5mm),下層板較厚。步驟:使用特殊螺柱(尖部銳利),焊接時完全穿透上層板。電弧在下層板形成熔池,冷卻后螺柱與兩層板同步固定。案例:家電外殼(外層0.8mm裝飾板+內層1.5mm結構板)。

目前國內和國際在螺柱焊接領域的工藝標準和檢驗標準已形成較為完整的體系,但仍存在部分細分領域的空白(如鋁合金螺柱焊)。

齊全性:基礎工藝(鋼/不銹鋼螺柱焊)國內外標準均較完備。新興領域(如鋁合金、異種金屬)國內正快速跟進。差距:國際標準在認證(如航空、核電)和細分參數(如超薄板)上更當先。建議:企業出口需同時滿足ISO 14555和目的國認證(如歐盟ETA)。國內項目可優先引用GB/T 41984-2022和T/CSAE 441-2025。如需具體標準文本,可查閱全國標準信息公共服務平臺或國際標準化組織(ISO)官網。 精確控制引弧時間、電流和提升高度,確保電弧穩定燃燒。

能否實現穿透焊(Through-Stud Welding)需結合貴公司板材的材質、厚度組合、螺柱規格以及現有設備條件綜合判斷。

關鍵參數匹配建議板材組合與螺柱選型鋼+鋼:上層板≤1.5mm,下層板≥1mm,選Φ4~6mm帶銳角穿透齒螺柱(如ISO 13918標準)。鋁+鋁:上層板≤1.2mm,下層板≥1.5mm,選Φ3~5mm鋁螺柱(需氬氣保護)。鋼+鋁異種材料:需鍍鋅過渡層或改用鉚接/膠粘復合工藝。設備參數調整電流增加:比單層板焊接提高15%~30%(確保下層板熔深)。時間延長:電弧時間延長至1.5~2倍(如原100ms改為150~200ms)。提升高度降低:減少至0.5~1mm(避免電弧散射)。 壓力可控:焊接時需施加恒定壓力(儲能式靠彈簧,電弧式靠氣動/伺服)。北京電氣柜螺柱焊槍產品介紹

高效:單點焊接需0.1~3秒,適合大批量生產。山東國產螺柱焊槍耗材

二氧化碳氣體保護焊機(CO?焊機)與螺柱焊機是兩種用途和原理完全不同的焊接設備,主要區別體現在焊接方式、適用場景和工藝特性上。

螺柱焊機的優缺點優點強度連接:冶金結合,抗拉/抗剪性能優于機械緊固。單面焊接:無需背面操作,適合密閉空間(如管道內壁)。無連續焊縫:適合離散點焊,無熱累積變形。缺點螺柱:需采購帶熔池設計的螺柱,通用性低。尺寸限制:大直徑(>25mm)或超長螺柱難焊接。設備成本:自動化拉弧焊機價格高于普通CO?焊機。 山東國產螺柱焊槍耗材

- 山東環網柜螺柱焊槍方案設計 2025-07-22

- 浙江環網柜螺柱焊槍故障維修 2025-07-21

- 安徽電容螺柱焊槍故障維修 2025-07-21

- 新疆電弧螺柱焊槍耗材 2025-07-21

- 江蘇拉弧螺柱焊槍廠家現貨 2025-07-21

- 陜西汽車制造螺柱焊槍故障維修 2025-07-21

- 天津開關柜螺柱焊槍廠家現貨 2025-07-21

- 安徽汽車制造螺柱焊槍產品介紹 2025-07-21

- 山西拉弧螺柱焊槍耗材 2025-07-21

- 福建拉弧螺柱焊槍故障維修 2025-07-21

- 江門干濕聯合閉式冷卻塔價格 2025-07-22

- 吳江區微型隔音箱風機哪家好 2025-07-22

- 便捷酒店智能客控的機器人服務 2025-07-22

- 江蘇選擇性涂覆機企業 2025-07-22

- 蘇州重型軌道交通車輛的檢修 2025-07-22

- 湖北工業場景搬運視覺光源價格 2025-07-22

- 無錫重型鏈條輸送機設備廠家 2025-07-22

- 江蘇AW磨床 2025-07-22

- 韓國技術超精密MLCC 2025-07-22

- 云浮低溫粘合機廠家直銷 2025-07-22