徐匯靜電油煙管道清洗方法

研發"零排放清洗系統",采用生物降解酶制劑分解油污,反應產物為水和二氧化碳。配備水霧調節裝置,實現清洗廢水零排放。使用電動清洗設備替代燃油機械,降低碳排放75%。清洗廢油經離心分離后轉化為生物柴油原料。建立碳積分管理系統,每次清洗生成可追溯的減排數據。通過智能傳感器優化清洗路徑,減少無效能耗。該技術可使單次清洗成本降低25%,碳排放減少45%,符合綠色餐飲發展要求。建立"1小時應急響應圈",配備移動式清洗設備倉,庫存常用易損件。針對突發堵塞采用"三步急救法":高壓氣體脈沖沖擊疏通、泡沫溶解劑軟化油垢、水力沖刷去除殘留。配備管道內窺機器人快速定位堵塞點,無線傳輸指導現場作業。建立應急物資儲備中心,關鍵部件實行"雙備份"制度。清洗完成后提供臨時排風解決方案,確保餐飲單位正常運營。建立應急預案數據庫,包含200+典型故障處理方案,定期開展應急演練。廚房排風管道清洗能提升設備能效,降低運營成本。徐匯靜電油煙管道清洗方法

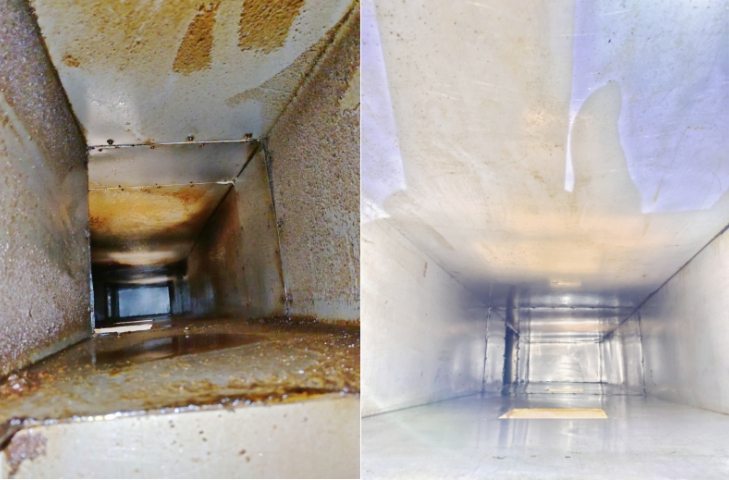

油煙管道清洗需遵循"五步閉環法"確保深度清潔。首先進行預檢評估,使用工業內窺鏡檢測管道內壁油污附著情況,通過熱成像儀定位高溫隱患點。第二步實施物理清洗,采用高壓水熗(壓力150-200Bar)配合定制清洗臂,針對垂直管道采用分段升降清洗,水平管道使用雙向對沖技術。第三步進行化學處理,噴涂食品級油污分解劑,反應時間不少于30分鐘。第四步完成沖洗中和,使用80℃熱水循環沖刷,確保無化學殘留。然后進行效果驗證,通過風速檢測儀確認排風效率提升20%以上,內窺鏡復查潔凈度達95%標準。清洗后需建立數字檔案,記錄管道狀況與清洗參數。徐匯靜電油煙管道清洗方法食堂管道清洗應優先選擇環保型清潔劑。

學校食堂管道清洗需在非營業時間實施,采用"無塵化作業艙"隔離操作區域。面對長距離水平管道,創新使用"接力式清洗系統",每10米設置清洗節點,通過電磁驅動清洗球完成全程清污。針對管道彎頭的"油垢壩"現象,研發可彎曲萬向清洗噴頭,配合超聲波震蕩技術瓦解頑固油垢。清洗后需對油煙凈化器進行電極板再生處理,恢復凈化效率至出廠標準。建立清洗數字檔案,通過管道內壁3D掃描生成油污分布圖譜,為下次清洗提供數據支持。食堂管道建議每800小時清洗一次,暑期進行全方面深度維護。

商業綜合體排煙管道清洗需建立"檢測-清洗-消毒"三位一體流程。首先使用紅外熱像儀定位油垢堆積熱點,采用分區域隔離清洗法,將管道劃分為5米/段進行模塊化處理。針對不銹鋼材質管道,選用pH值中性的食品級清潔劑,配合超聲波震蕩設備分解油脂分子鏈。對于非金屬軟管,采用低壓脈沖清洗技術避免結構損傷。清洗完成后需進行臭氧消毒處理,殺滅管道內99.8%的細菌菌落,并通過煙霧發生器測試排煙通暢性。該方案可使管道阻燃等級的提升2級,有效預防高溫自燃風險。清洗油煙管道可降低火災保險費率,符合消防要求。

不銹鋼油煙管道的精細化養護工藝:不銹鋼管道清洗需采用"三步養護法":首先使用中性清潔劑(pH6.5-7.5)配合納米海綿擦拭,避免劃傷表面;其次采用電解清洗技術去除微觀油污,保持金屬光澤;然后噴涂食品級防銹蠟形成保護層。針對焊接接縫處,使用超聲波震蕩刀頭深入縫隙清理。清洗設備需配備軟性毛刷頭,避免金屬刮擦。日常保養需每日用微纖維布擦拭,每周使用不銹鋼光亮劑養護。定期檢測管道壁厚,預防腐蝕減薄現象。不銹鋼管道清洗周期建議縮短至每季度一次。餐飲場所應培訓員工識別管道清洗警示標識。閔行空氣管道清洗方法

排水管道清洗要重點疏通彎道處的毛發與食物殘渣。徐匯靜電油煙管道清洗方法

油煙管道清洗需遵循系統化操作流程,首先進行全維度預檢,通過紅外熱成像儀定位油污堆積區域,結合管道結構圖紙制定清洗方案。作業團隊需配備防爆型照明設備、工業級高壓清洗機(壓力范圍80-150Bar)及可彎曲清洗臂,針對垂直煙道采用分段升降清洗法,水平管道則實施雙向對沖清洗技術。清洗過程中需實時監測可燃氣體濃度,強制排風系統保持空氣流通。清洗后需進行內窺檢測,確保內壁潔凈度達95%以上,同步測試排風效率提升幅度。作業記錄需包含清洗前后對比影像及風速檢測報告,符合NFPA96防火規范要求的管道方可驗收交付。徐匯靜電油煙管道清洗方法

- 徐匯靜電油煙管道清洗方法 2025-07-03

- 徐匯斜面風機清洗價格 2025-07-03

- 浦東附近油煙機清洗服務 2025-07-03

- 風機油煙機清洗多少錢 2025-07-03

- 靜安盤管油煙機清洗需要多少錢 2025-07-03

- 蒸汽凈化器清洗 2025-07-03

- 上海食堂管道清洗方法 2025-07-03

- 靜安風機油煙機清洗多少錢一臺 2025-07-03

- 浦東離心凈化器清洗一次多少錢 2025-07-03

- 楊浦排油煙風機清洗技巧 2025-07-03

- 江蘇循環水清洗保溫防腐 2025-07-03

- 廣東外包體驗式拓展活動及策劃 2025-07-03

- 成都營業執照代辦企業 2025-07-03

- SEDEX認證COSTCO驗廠反恐驗廠GRS驗廠WCA驗廠審核公司輔導機構 2025-07-03

- 九江排水管道養護多少錢 2025-07-03

- 松江區國際汽車維修保養廠家電話 2025-07-03

- 松江區智能化地基加固檢測大概費用 2025-07-03

- 長安光伏運維多少錢一方 2025-07-03

- 南翔辦公樓外墻清洗公司 2025-07-03

- 南通Hydratight液壓扳手和拉伸器校準 2025-07-03