杭州特馬液壓擴口機公司

技術創新是全自動擴口機不斷發展的重要動力。新型的加熱技術被應用到擴口機中,例如感應加熱,能夠快速、均勻地對管材端部進行加熱,使管材在擴口過程中塑性更好,減少裂紋等缺陷的產生。同時,智能監測系統的加入,通過傳感器實時采集擴口過程中的壓力、溫度、位移等數據,并傳輸至控制系統進行分析。一旦出現參數異常,系統會立即報警并自動調整,確保擴口過程的穩定性與可靠性。此外,隨著人工智能技術的發展,部分高級全自動擴口機開始引入 AI 算法,可根據管材材質、規格等信息,自動優化擴口工藝參數,進一步提升加工質量與效率。?階梯式壓力加載的擴口機,有效防止材料擴口時開裂。杭州特馬液壓擴口機公司

在特殊材質鋼管加工領域,鋼管擴口機展現出強大的適應性。面對強度高度合金鋼鋼管,設備采用分段式加熱擴口工藝,先利用紅外加熱模塊將管材端部預熱至 800℃軟化表層,再通過階梯式壓力加載,分三次逐步完成擴口,有效防止因材料韌性不足導致的開裂問題。針對不銹鋼薄壁管,設備配備了真空吸附固定裝置,避免傳統夾具對管材表面的劃傷,同時采用低溫擴口技術,配合液氮冷卻系統,將加工溫度控制在 50℃以下,保證了管材的耐腐蝕性能不受影響。在海洋工程用雙相不銹鋼管的擴口加工中,該技術使產品合格率提升至 98.5%。?南京數控擴口機設計采用防氧化涂層處理的擴口機,保護模具延長使用壽命。

隨著智能制造技術的飛速發展,航空導管擴口機正加速智能化升級。新一代設備集成了工業互聯網與大數據分析功能,通過物聯網模塊,設備運行數據實時上傳至云端,工程師可遠程監控設備狀態、診斷故障,并根據數據分析結果優化加工工藝。例如,利用機器學習算法對大量加工數據進行分析,系統能夠自動預測設備維護需求,提前安排保養計劃,減少設備停機時間。同時,擴口機與自動化生產線的其他設備實現無縫對接,從原材料上料到成品檢測全流程自動化,進一步提升生產效率與產品質量,推動航空導管制造向智能化、無人化方向邁進 。

鋼管擴口機的復合式結構設計,突破了傳統設備的性能局限。其搭載的雙軸聯動伺服系統,可同步控制擴口模具的徑向擴張與軸向推進,針對 200 毫米大口徑鋼管,能實現 0.08 毫米 / 秒的勻速擴張,確保管壁受力均勻,避免褶皺變形。設備內置的激光校準裝置,在擴口前對鋼管端面進行掃描,自動修正管材放置誤差,使擴口中心與軸線偏差控制在 0.3 毫米以內。這種精密的機械架構配合智能控制系統,讓鋼管擴口機在處理超長管材時,也能保持穩定高效運行,單根 6 米長鋼管的擴口時間不單需 45 秒,較同類設備效率提升 25%。?針對薄壁管材設計的擴口機,減少壁厚減薄保障管材強度。

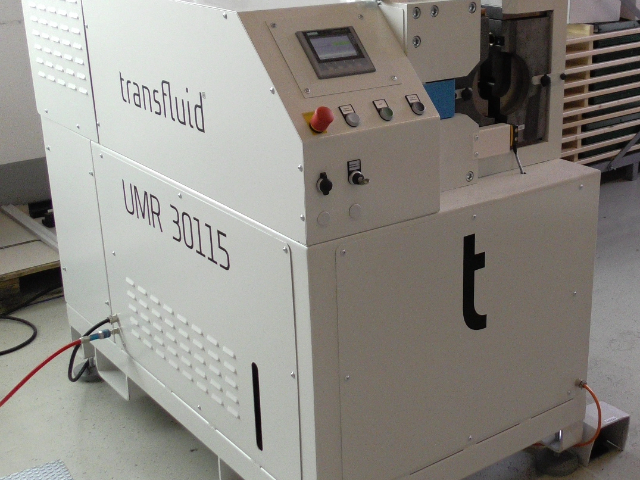

航空導管擴口機在節能與智能管理領域的表現同樣亮眼。設備搭載的變頻調速技術,可根據加工需求動態調節電機轉速,在待機狀態下能耗降低 60%,明顯減少電力損耗;再生制動系統將設備運行時產生的動能轉化為電能,回輸至電網循環利用,使整體能耗再降 15% 以上。噪音控制方面,通過優化液壓系統管路布局與機械傳動結構,將設備運行噪音穩定控制在 65 分貝以下,為精密的航空導管加工營造安靜的車間環境,減少對操作人員的干擾。此外,物聯網模塊賦予設備遠程監控能力,工程師通過手機 APP 即可實時查看設備的壓力、溫度、加工進度等參數,系統還能基于云端存儲的生產數據,利用 AI 算法分析加工質量趨勢,提前預警設備故障與工藝缺陷,助力企業優化生產流程,提升航空導管制造的智能化水平。鋼管擴口機模塊化設計,快速切換模具滿足多樣加工規格。楊浦區Transfluid擴口機定做

實現多工位并行的擴口機,有效提升導管加工生產效率。杭州特馬液壓擴口機公司

鋼管擴口機的多功能模塊設計,極大拓展了其應用邊界。設備可快速切換錐形擴口、杯形擴口、翻邊擴口等 12 種模具類型,滿足不同連接工藝需求。在汽車排氣管制造中,通過更換波紋擴口模具,能使鋼管接口形成獨特的波浪狀結構,增強密封性的同時吸收震動;而在太陽能熱水器集熱管生產線上,采用的卷邊擴口模具,可使管材端部形成向內卷曲的結構,方便與密封圈緊密嵌合。此外,設備支持定制化開發,針對異形鋼管(如橢圓管、方管),可設計專屬模具與加工程序,實現非標產品的標準化生產。?杭州特馬液壓擴口機公司

- 靜安區儀表管卡套預裝機公司 2025-07-29

- 松江區鋼管擴口機多少錢一臺 2025-07-29

- 嘉定區全自動切管機定做 2025-07-29

- 南京數控擴口機哪家好 2025-07-29

- 崇明區銅管擴口機哪家好 2025-07-29

- 蘇州數控鋼管擠壓成型機定制 2025-07-29

- 奉賢區全斯福切管機報價 2025-07-29

- 合肥數控擴口機公司 2025-07-29

- 楊浦區全自動卡套預裝機公司 2025-07-29

- 馬鞍山特馬液壓擴口機定做 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 購買比例溢流閥廠家推薦 2025-07-29

- 陜西機器人利舊改造 2025-07-29

- 昆山耐用光學鏡頭規格尺寸 2025-07-29

- 黑龍江螺桿式空壓機功率 2025-07-29

- 淄博高壓清洗機 2025-07-29

- 河北挖掘機工程農用機械部件 2025-07-29