江西連續驅動摩擦焊供應商家

醫療植入物焊接的生物相容性挑戰與突破鈦合金骨科植入物(如人工關節、骨板)的摩擦焊需同時滿足力學性能與生物相容性雙重標準。傳統焊接產生的金屬離子析出可能引發排異反應,某醫療設備廠商開發的低溫相位控制摩擦焊技術,將焊接峰值溫度控制在650℃以下(低于β相變點),使鈦合金表面氧化層厚度從3μm降至0.8μm,離子釋放率降低至0.12μg/cm2/天,通過ISO10993-5細胞毒性測試。德國貝朗醫療采用該技術生產的髖關節柄,疲勞壽命達1000萬次循環,較傳統工藝提升4倍,且術后***率下降60%。FDA***指南明確要求植入物焊接區域表面粗糙度Ra≤1.6μm,推動行業向納米級精度控制發展。

行業挑戰與材料適應性,盡管摩擦焊機在多個領域取得了廣泛應用,但其仍面臨著材料適應性等方面的挑戰。高強度鋼、鈦合金等難焊材料的摩擦焊工藝開發仍是行業內的難題。為了解決這些問題,研究人員通過優化摩擦壓力曲線、開發新型焊接材料等手段,不斷提高摩擦焊機的材料適應性。例如,某研究所通過優化摩擦壓力曲線,成功實現了TC4鈦合金與304不銹鋼的異種金屬連接,抗剪強度達到了280MPa,為摩擦焊機在更多領域的應用提供了可能。重慶摩擦焊生產商數字孿生技術模擬摩擦焊機焊接,工藝開發周期縮短60%。

摩擦焊行業技能人才缺口與培訓體系行業面臨高級技師短缺危機:全球現有摩擦焊操作工約8.5萬人,但具備異種材料焊接認證的*占12%。德國弗勞恩霍夫研究所推出的IHK認證體系,包含300學時理論課程與2000小時實操訓練,考核通過率*35%。國內機械工業教育發展中心發布的《摩擦焊職業技能標準》將操作分為5個等級,***要求掌握鈦合金/鎂合金等5類特殊材料焊接。校企合作定向培養模式正在興起,三一重工與湖南大學共建的培訓基地,年輸送專業人才超300人。

攪拌摩擦焊(FSW)作為一種**性的焊接技術,已突破傳統摩擦焊的旋轉限制,實現了平面板材的直線焊接。該技術特別適合鋁合金、鎂合金等輕量化材料的連接,具有焊接變形小、接頭性能優異等優點。波音公司便采用攪拌摩擦焊技術替代了傳統的鉚接工藝,使機身重量減輕了18%,顯著提高了飛機的燃油經濟性和續航能力。在國內,企業也成功研發了靜軸肩攪拌摩擦焊設備,解決了薄板焊接變形問題,**小可焊厚度達到了0.8mm,廣泛應用于電子3C領域,為精密制造提供了新的解決方案。攪拌摩擦焊技術的創新應用不僅拓展了摩擦焊機的應用領域,還推動了焊接技術的進步。汽車零部件焊接,摩擦焊機使合格率從85%提升至99%,成本降低30%。

摩擦焊機是一種通過機械摩擦產生熱能實現材料連接的先進設備。其工作原理基于高速旋轉或線性振動使工件接觸面產生摩擦熱,當溫度達到材料塑性狀態時施加頂鍛壓力完成焊接。與傳統熔焊技術相比,摩擦焊無需外部熱源,可避免氣孔、裂紋等缺陷,焊接強度接近母材性能。該技術尤其適用于異種金屬連接(如鋁-鋼、銅-鈦),在航空航天、汽車制造等領域具有不可替代性。隨著工業4.0發展,摩擦焊機正集成智能化控制系統,實現焊接參數實時監測與優化,進一步提升了生產效率和工藝穩定性。超高速摩擦焊機轉速達25000rpm,焊接速度可達3m/min。安徽旋弧焊機供應商家

全球服務網絡48小時響應摩擦焊機故障,遠程診斷設備運行數據。江西連續驅動摩擦焊供應商家

多材料輕量化車身焊接技術進展,寶馬iX車型采用鋼-鋁-碳纖維混合車身,摩擦焊技術實現B柱,(22MnB5鋼)與門檻梁(6xxx鋁)的**度連接。通過開發過渡層材料,(Al-Si鍍層)與階梯式壓力控制,接頭碰撞吸能提升至45kJ(比膠接點高300%)。設備集成激光清洗功能,確保焊接前表面清潔度Sa≥2.5μm。該技術使車身減重18%,生產線節拍達72秒/臺,單車型年產能提升至15萬輛。輕量化趨勢下,多材料焊接設備市場規模2027年將突破52億歐元。江西連續驅動摩擦焊供應商家

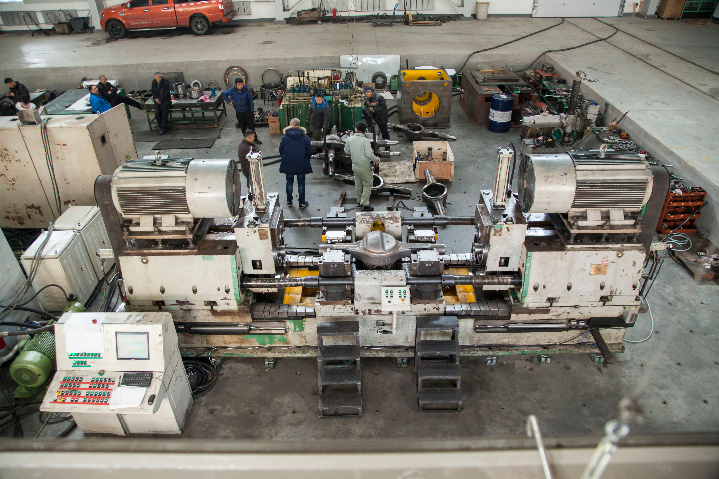

“摩擦焊|摩擦焊機|普通銑床|數控龍門銑床”長春數控機床有限公司,公司位于:經濟開發區東南湖大路3579號,多年來,長二集團堅持為客戶提供好的服務。歡迎廣大新老客戶來電,來函,親臨指導,洽談業務。長二集團期待成為您的長期合作伙伴!

- 廣西連續驅動摩擦焊購買 2025-07-15

- 東三省銑床檢修 2025-07-15

- 福建磁弧焊機生產廠家 2025-07-15

- 天津摩擦焊制造商 2025-07-15

- 長春旋弧焊生產廠家 2025-07-15

- 福建連續驅動摩擦焊購買 2025-07-15

- 貴州慣性摩擦焊機生產商 2025-07-15

- 朝陽萬能銑床廠家 2025-07-15

- 四川連續驅動摩擦焊購買 2025-07-15

- 湖北連續驅動摩擦焊機制造商 2025-07-15

- 江西供應超聲波換能器廠家檢修 2025-07-15

- 山東微型失重秤重技術 2025-07-15

- 定制數碼快印怎么用 2025-07-15

- 珠海螺桿空壓機品牌 2025-07-15

- 河北國內滑軌屏廠家電話 2025-07-15

- 昆山10千伏發電機首購 2025-07-15

- 貴州曲臂式升降平臺參考價 2025-07-15

- 南通手持激光焊接工作站生產廠家 2025-07-15

- 遼寧低噪音電鍋爐 2025-07-15

- 福建普通生物潔凈室廠家 2025-07-15