韶關電子元器件電子料回收服務

合法合規經營是榕溪開展業務的根本準則,我們擁有包括《再生資源回收經營者備案登記證》在內的多項重要資質,涵蓋電子廢棄物回收處理、危險廢物經營等多個領域,所有證照齊全且均在有效期內。這些資質的獲取,是我們嚴格遵循國家相關法律法規與行業標準,在場地建設、設備配置、人員管理、制度建設等方面達到高標準要求的有力證明。在日常運營中,我們定期對資質進行維護與審核,確保企業始終符合各項規定。憑借齊全的資質與規范的運營,我們在行業內樹立了良好的企業形象,贏得了客戶、合作伙伴以及監管部門的信任與認可。眾多客戶在選擇合作對象時,將我們的正規資質視為重要考量因素,放心地將回收業務托付給我們。我們也將繼續秉持合法合規經營理念,不斷提升企業管理水平,為行業的健康發展貢獻力量。 提供完整資產處置證明。韶關電子元器件電子料回收服務

危險元器件專業處置。在危險元器件處置領域,榕溪擁有深厚的專業積淀與強大的處置能力。憑借危險廢物經營許可證,榕溪構建起一套嚴謹規范的處置體系。專業的處理設備經過精心配置,涵蓋高溫裂解、化學中和等先進裝置,能夠有效處理各類復雜危險電子元器件;經驗豐富的團隊成員均經過嚴格的專業培訓與考核,熟悉各類危險廢物的特性與處置要點。在處置過程中,榕溪嚴格遵守《固體廢物污染環境防治法》等相關法律法規,制定了詳細的操作規程,從危險元器件的運輸、存儲到處理,每一個環節都設置了多重安全保障措施。去年,榕溪安全處理各類危險電子元器件超過500噸,憑借嚴謹的態度與科學的管理,實現了零事故記錄。榕溪用專業與責任,為危險元器件的安全處置筑起堅固防線,切實守護著生態環境與大眾的生命健康安全。 潮州工廠庫存電子料回收如何收費提供不收費上門評估服務。

針對CRT顯示器鉛污染這一全球難題,榕溪開發的“玻璃重構”技術成為破局關鍵。該技術通過雙重創新路徑實現鉛污染可控與資源再生:首先是鉛穩定化工藝,在1200℃高溫熔融環境中,使玻璃中的游離鉛與硅氧化物反應生成**PbSiO?惰性晶體**,其溶解度低至,較傳統破碎填埋方式的鉛遷移風險降低99%以上;同時,配套的精密分選系統可將含鉛玻璃與無鉛玻璃精確分離,前者通過金屬萃取技術回收純鉛,后者經凈化后轉化為建筑玻璃原料,實現100%資源化利用。2024年,該技術規模化應用于處理85萬臺存量CRT顯示器,從中回收420噸金屬鉛,按當前市場價格計算創造6300萬元經濟價值。經美國環保署(EPA)TCLP標準檢測,處理后玻璃的鉛浸出濃度為,遠低于我國國標限值(5mg/L)和歐盟WEEE指令要求,徹底消除填埋或焚燒導致的土壤鉛污染隱患。“玻璃重構”技術不但解決了電子廢棄物處理中的歷史性污染問題,更開創了“有毒有害組分穩定化+貴金屬回收+材料再生”的三重價值模式,為全球20億臺存量CRT顯示器的環保處置提供了標準化方案,被納入環境署《電子廢棄物治理技術指南》推薦案例。

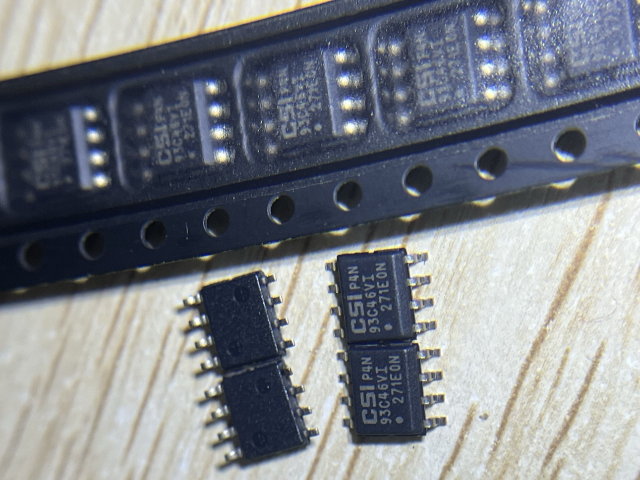

回收IC芯片、電容、電阻等被動元件。榕溪建立了完善的被動元件回收體系,涵蓋0402、0603等各類貼片電容,精密電阻、高壓電阻等電阻器,以及功率電感、共模電感等電感元件。特別針對高價值的精密被動元件,如高頻電容、0.1%精度電阻等,榕溪提供專項回收服務。去年處理的某批軍方精密電容,通過X射線檢測內部結構、LCR測試儀全參數掃描,回收利用率達到90%以上。榕溪的檢測實驗室配備德國進口儀器,可對被動元件進行耐壓、溫度特性等全參數測試,并出具包含18項關鍵數據的檢測報告,確保回收品質符合二次使用標準。電子回收不是選擇,而是地球的生存必需。

專業團隊快速響應我們始終秉持“客戶至上”的服務理念,打造了一支反應迅速、專業過硬的服務團隊,并實行7×24小時響應機制,確保客戶的需求無論何時都能得到及時處理。對于緊急項目,我們建立了一套完善的快速響應體系,可在2小時內迅速組建起涵蓋技術、回收、運輸等多領域專業人員的項目團隊,并調配好所需設備與資源,以較快速度趕赴現場。去年,某客戶因突發情況,急需對一批元器件進行緊急處置,情況十分緊急。我們接到電話后,立即啟動應急機制,從人員召集、物資準備到團隊出發,全程用時3小時。到達現場后,團隊成員憑借豐富的經驗與精湛的技術,迅速制定方案并高效執行,成功解決了客戶的燃眉之急。客戶對我們的快速響應與專業服務贊不絕口,此次事件也充分展現了我們對客戶需求的高度重視以及強大的應急處理能力,讓客戶在遇到緊急情況時能夠安心托付。 年回收電子元器件超千噸。潮州工廠庫存電子料回收如何收費

專業團隊評估,提供合適回收方案。韶關電子元器件電子料回收服務

榕溪主導編制的《智能電子回收工廠建設規范》為行業樹立了智能化與綠色化模范。該標準明確三大關鍵指標:數字化率≥90%,要求設備聯網、數據實時上云,實現生產全流程可監控;資源化率≥95%,涵蓋材料高效回收與能源循環利用,比較大限度挖掘電子廢棄物價值;碳排放強度≤50kgCO?e/噸,基于ISO14064標準構建碳管理體系,推動行業低碳轉型。2024年建成的東莞示范工廠,依托5G+工業互聯網技術實現三大突破:一是設備互聯率達100%,分揀、拆解、回收等300余臺設備實時同步數據,生產效率提升40%;二是構建智能調度系統,通過AI算法優化物料流轉路徑,平均處理時效縮短至小時;三是部署能源管理平臺,對光伏發電、余熱回收等系統進行動態調控,單位能耗降低28%。目前,該標準已被寧德時代、格力等20家企業采用,帶動行業回收效率整體提升35%,成為電子廢棄物回收領域的“中國標準范式”。 韶關電子元器件電子料回收服務

- 江蘇回收如何收費 2025-07-14

- 韶關電子元器件電子料回收服務 2025-07-14

- 河源工廠設備回收公司 2025-07-14

- 清遠大型設備回收服務費 2025-07-14

- 通訊設備回收價格比較 2025-07-14

- 清遠儀器電子料回收方法 2025-07-14

- 珠海金屬設備回收如何收費 2025-07-14

- 廣州車間設備回收上門服務 2025-07-14

- 惠州二手設備回收如何收費 2025-07-14

- 汕尾PCB線路板電子料回收價格 2025-07-14

- 江蘇一站式人事外包聯系人 2025-07-14

- 風險防控的培訓管理模型構建 2025-07-14

- 安徽一對一市場調研分析 2025-07-14

- 數字化營銷速度優化 2025-07-14

- 智能合約|區塊鏈|電子合同 2025-07-14

- 南京坐骨神經損傷模型(SNI)神經系統與精神類模型咨詢客服 2025-07-14

- 晉城哪家公司的自媒體營銷有助于創造競爭優勢 2025-07-14

- 淮南智能工廠優點 2025-07-14

- 上海品牌物流配送概況 2025-07-14

- 廣州國產酒店客房控制系統介紹 2025-07-14