山東殼體轉向器設計

轉向器的維修便利性降低了車輛維護成本。傳統轉向器結構復雜,維修時需拆解多個部件,而新型轉向器采用模塊化設計,易損件更換更簡單。某車型的轉向器出現異響,維修人員*需拆卸3個螺絲就能更換轉向軸承,維修時間從2小時縮短至40分鐘,維修費用從800元降至300元。4S店數據顯示,該轉向器的年均維修成本較傳統轉向器降低50%,車主的售后支出明顯減少,滿意度提升20%。轉向器在混合動力汽車中兼容燃油和電動兩種模式,表現穩定。混合動力汽車在兩種動力模式切換時,發動機工況變化可能影響轉向手感,轉向器的自適應調節功能可消除這種影響。某混動轎車的轉向器,能在0.5秒內感知動力模式切換,自動調整轉向助力,確保轉向手感一致。測試顯示,兩種模式下的轉向力度偏差控制在±0.3公斤內,駕駛員幾乎察覺不到差異。車主反饋,開這款車時,完全不用擔心動力切換對轉向的影響,駕駛體驗很流暢。神富轉向器,助力車輛轉向系統的智能化升級。山東殼體轉向器設計

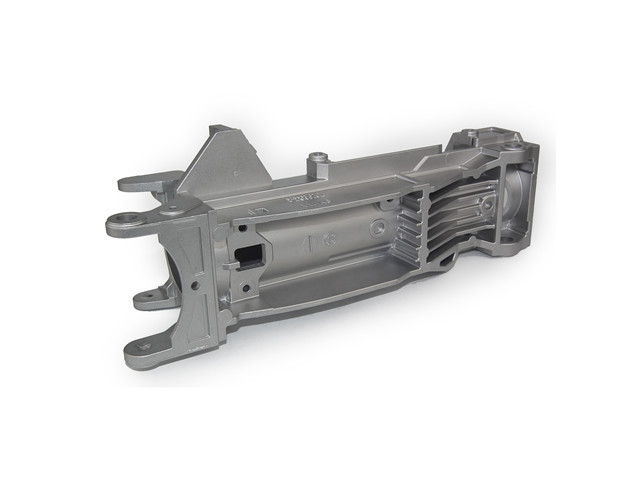

熱膨脹系數小等等。常用于壓鑄模的以鉻、鎢和鉬為主的熱作模具鋼3Cr2W8V和H13鋼(4Cr5MoSiVl)。目前,使用壓鑄模多用H13鋼,是以合金元素鉻為主的熱作模具鋼,具有良好的韌性、熱疲勞抗力和抗氧化性,經過適當的表面處理,其使用壽命可達到相當高的水平,現已成為成熟的壓鑄模具鋼獲得很廣的應用,國外90%以上的壓鑄型腔模都是由H13鋼制造。模具材質控制很重要。壓鑄模用的H13鋼必需是鋼質潔凈,組織均勻,偏析輕微,等向性好的鋼。國外質量好的H13鋼的生產過程中采用了一系列先進工藝技術,如通過真空除氣、電渣重熔等精煉技術提高潔凈度,再通過多向扎制或反復墩鍛及采用超細化處理技術,使H13鋼具有優良的內在質量。運用先進冶煉工藝提供更多的高純度壓鑄模具鋼,是今后的方向。3、壓鑄模熱處理流程通過熱處理可以改變材料的金相組織,以保證必要的強度和硬度、高溫下尺寸的穩定性,抗熱疲勞性能和材料的切削性能等。經過熱處理后的零件要求變形量少,無裂紋和盡量減少殘余內應力的存在。目前壓鑄模一般采用真空氣體淬火,表面沒有氧化物,模具變形小,更好保證模具質量,其流程為鍛造_球化退火_粗加工一穩定化處理_精加工_后續熱處理(淬火、回火)_鉗修_拋光_+滲氮。淮安機械轉向器功能優化傳動設計,神富轉向器實現高效動力傳輸。

轉向器的高精度制造工藝確保了產品的一致性與穩定性。從零部件加工到總成裝配,每一道工序都經過嚴格的質量檢測與控制。采用自動化生產線與精密加工設備,保證轉向器關鍵部件的尺寸精度與表面質量。在批量生產過程中,通過大數據分析與過程監控,實時調整生產參數,確保每一臺轉向器都具備相同的品質高性能。某汽車零部件供應商生產的轉向器,憑借高精度制造工藝,產品良品率達到 99.8%,為整車廠提供了可靠的配套支持,提升整車質量口碑。轉向器的模塊化設計為汽車生產與維修帶來便利。各功能模塊采用標準化接口設計,可實現快速組裝與拆卸。在汽車生產線上,模塊化轉向器能夠根據不同車型配置需求,靈活組合安裝,縮短生產周期,降低生產成本。在售后維修環節,當轉向器出現故障時,維修人員可直接更換損壞模塊,無需整體拆卸,大幅減少維修時間與成本。這種模塊化設計理念,提高了汽車生產與維修的效率,增強了汽車企業的市場響應能力。

商用車對轉向器的耐用性與負載適應性要求更高。某重型卡車搭載的循環球式轉向器,采用強度高合金材料制造重要部件,經過表面硬化處理后,耐磨性提升50%。在滿載運輸工況下,該轉向器可承受15萬公里的強度高使用,較普通轉向器壽命延長一倍。車隊運營數據顯示,轉向器故障導致的停運時間從每月2小時縮短至0.5小時,每年減少運營損失約5萬元。智能化適配是轉向器的另一大亮點。在具備輔助駕駛功能的車型中,轉向器可接收自動駕駛系統指令,實現車道保持、自動避讓等功能。某車型在高速公路輔助駕駛時,轉向器能通過攝像頭識別車道線,自動微調轉向角度,使車輛始終保持在車道中間,修正精度控制在±10厘米內。這一功能不僅降低了駕駛員的操作強度,還使長途駕駛的安全性提升30%。如今,轉向器已從單純的機械操控部件升級為融合機械精度與智能控制的重要系統,在不同車型與使用場景中的適配能力持續提升,為車輛智能化、安全化發展提供了有力支撐。神富轉向器,在越野車輛中發揮穩定轉向作用。

對于車主和運營者來說,轉向器的維護成本也是重要考量因素。我們的轉向器設計合理,結構簡單的齒輪齒條式轉向器,零部件數量相對較少,故障點也隨之減少,日常檢查與維護更加便捷。并且由于其可靠的性能,不易出現故障,降低了維修頻率。循環球式轉向器雖然結構相對復雜,但憑借其長壽命的特點,減少了頻繁更換轉向器的成本。同時,我們還提供完善的售后服務與保養指導,幫助用戶正確維護轉向器,延長其使用壽命,降低總體維護成本,成為經濟實用的理想選擇,為您節省每一分不必要的開支。神富轉向器助力,實現車輛轉向系統的靈敏響應。安徽國內汽車轉向器的類型

專注轉向器制造,神富滿足汽車行業嚴苛標準。山東殼體轉向器設計

通常需要進行一系列后處理工序,如去毛刺、熱處理、表面處理等。這些工序的標準對于保證產品的**終質量和性能至關重要。加工標準在實際生產中的重要性:1.保證產品質量:遵循加工標準可以確保鋁合金壓鑄件在生產過程中的各個環節得到有效控制,從而提高產品的整體質量。通過嚴格執行材料、設計、壓鑄工藝和后處理等方面的標準,可以降低產品缺陷率,提高產品的一致性和穩定性。2.提升生產效率:統一的加工標準有助于實現生產過程的規范化和標準化,提高生產線的運行效率。同時,遵循加工標準可以減少生產過程中的調整和試錯環節,降低生產成本和周期。3.促進技術創新:加工標準為企業的技術創新提供了基礎和指導。在遵循現有標準的基礎上,企業可以針對特定需求和問題進行技術改進和創新,推動鋁合金壓鑄技術的不斷發展。4.增強市場競爭力:符合行業和國家標準的鋁合金壓鑄件更容易獲得市場的認可和信任。通過遵循加工標準,企業可以提升自身品牌形象和市場競爭力,實現可持續發展。鋁合金壓鑄件的加工標準在實際生產中具有舉足輕重的地位。企業和相關從業人員應充分認識到遵循加工標準的重要性,從材料采購、設計、生產到后處理等環節嚴格把控質量關。 山東殼體轉向器設計

- 上海汽車液壓動力轉向器殼體零件 2025-07-30

- 殼體轉向器殼體模具 2025-07-30

- 安徽汽車常用轉向器生產企業 2025-07-30

- 福州轉向器傳感器 2025-07-30

- 汽車常用轉向器生產企業 2025-07-30

- 重慶國內汽車轉向器 2025-07-30

- 三明齒條轉向器類型 2025-07-30

- 福建汽車液壓動力轉向器殼體模具 2025-07-30

- 南通齒條轉向器生產廠 2025-07-30

- 安徽殼體轉向器類型 2025-07-30

- 陜西便宜的儲能設備24小時服務 2025-07-30

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 韶關直銷SPI檢測設備原理 2025-07-30

- 上海進口浸滲劑銷售電話 2025-07-30

- 陜西履帶式高空作業平臺參考價 2025-07-30

- 河南小袋投料粉粒體卸料設備哪家好 2025-07-30

- 上海洗脫機公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發冷空調 2025-07-30