國產H型/箱型智能化鋼結構生產線高效能

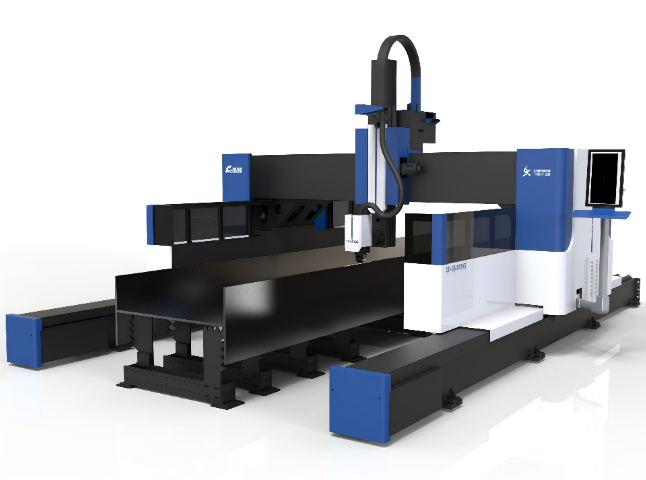

創新技術細節之智能排版切割:在 H 型 / 箱型智能化鋼結構生產線的切割環節,智能排版切割技術是一大亮點。借助先進的算法和軟件系統,能對原材料鋼材進行精細的排版規劃。例如,當接到一批不同規格 H 型鋼的生產訂單時,系統會根據訂單需求,綜合考慮鋼材的尺寸、形狀以及切割損耗等因素,在整板鋼材上規劃出比較好的切割方案。如此一來,不僅能大幅提高鋼材的利用率,減少廢料產生,還能縮短切割時間。相較于傳統的人工排版切割,智能排版切割效率提升了 30% 以上,材料利用率提高了 10% - 15%,真正實現了高效、節能、環保的生產目標。協同創新活力強,多方合作創新,攻克技術難題,推動行業進步。國產H型/箱型智能化鋼結構生產線高效能

不同行業應用實例之海上風電項目:海上風電項目對鋼結構的性能和質量要求極高,H 型 / 箱型智能化鋼結構生產線正好滿足了這一需求。在海上風電塔筒的制造中,生產線生產的大直徑 H 型鋼用于塔筒的拼接和加強。由于海上環境惡劣,鋼材需具備高度度、耐腐蝕等特性。智能化生產線通過嚴格的原材料篩選和先進的制造工藝,生產出的 H 型鋼在強度和耐腐蝕性方面表現優越。同時,箱型結構用于風電基礎的制造,生產線生產的箱型構件尺寸精細,焊接質量經過嚴格檢測,確保了海上風電基礎在復雜海況下的穩定性和可靠性。國產H型/箱型智能化鋼結構生產線高效能軟件系統功能強,實現生產智能管理,數據精確分析,優化生產流程。

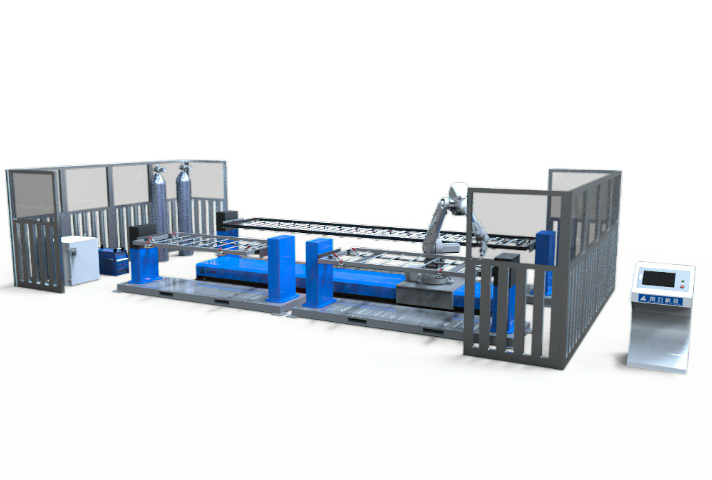

技術創新是推動 H 型 / 箱型智能化鋼結構生產線不斷發展的動力源泉。近年來,隨著物聯網技術的發展,生產線實現了遠程監控和管理。通過在設備上安裝傳感器,將生產數據實時傳輸到遠程監控中心,管理人員可以隨時隨地了解生產線的運行狀況,及時發現并解決問題。同時,人工智能技術也逐漸應用于生產線中,如通過對生產數據的分析和學習,智能控制系統能夠優化生產參數,提高生產效率和產品質量。此外,新材料的應用也為生產線帶來了新的機遇,例如高度度、耐腐蝕的鋼材,使得生產出的鋼結構產品性能更加優異,適應更加復雜的使用環境。

H 型 / 箱型智能化鋼結構生產線的質量追溯系統是其質量管控的重要手段。通過在生產過程中對每一個產品賦予為一的標識碼,如二維碼、條形碼等,記錄產品從原材料采購、生產加工到成品出廠的全過程信息,包括生產設備、生產時間、操作人員、質量檢測數據等。當產品出現質量問題時,通過掃描標識碼,能夠快速追溯到問題產生的環節和原因,及時采取措施進行整改。同時,質量追溯系統也為企業的質量改進和管理提供了數據支持,有助于企業不斷提高產品質量。工藝創新敢為先,引入前沿技術,優化生產流程,增強企業核心競爭力。

質量管控體系之生產過程質量監控:在生產過程中,H 型 / 箱型智能化鋼結構生產線建立了全方面的質量監控機制。在每一道工序,都設置了質量檢測點,通過傳感器、自動化檢測設備等對產品的尺寸精度、焊接質量、表面質量等進行實時檢測。例如,在 H 型鋼組立工序后,利用激光測量儀對 H 型鋼的腹板與翼緣板的垂直度進行測量,一旦發現偏差超出允許范圍,系統會立即發出警報,并暫停生產,等待操作人員進行調整。在焊接工序,通過焊接質量監測系統對焊縫的外觀、內部缺陷等進行檢測,確保焊接質量符合標準。這種嚴格的生產過程質量監控,能夠及時發現和解決質量問題,避免不合格產品流入下一道工序。自動化流程暢無阻,設備自動運行,減少人工干預,提高生產穩定性。交換式H型/箱型智能化鋼結構生產線原理及工藝

競爭優勢清晰明,憑借技術、成本等優勢,在市場競爭中脫穎而出。國產H型/箱型智能化鋼結構生產線高效能

H 型 / 箱型智能化鋼結構生產線在生產過程中對原材料的質量要求較高。質量的鋼材是生產高質量鋼結構產品的基礎,因此企業需要建立嚴格的原材料采購標準和檢驗制度。在采購環節,選擇信譽良好的供應商,確保鋼材的化學成分、機械性能等符合國家標準和企業的生產要求。在原材料檢驗方面,采用先進的檢測設備,如光譜分析儀、萬能材料試驗機等,對每一批次的鋼材進行全方面檢測。只有經過檢驗合格的鋼材才能進入生產線,從源頭上保證產品質量。國產H型/箱型智能化鋼結構生產線高效能

- 多功能激光切割機廠家直銷 2025-07-17

- 哪些數字化H型鋼快速雙絲組焊矯一體生產線收購價 2025-07-17

- 國產H型/箱型智能化鋼結構生產線高效能 2025-07-17

- 浙江數字化H型重鋼智能生產流水線激光切管機 2025-07-16

- 江西特殊鋼結構免示教機器人智能工作站 2025-07-16

- 安徽現代鋼結構免示教機器人智能工作站 2025-07-16

- 安徽非金屬數字化H型重鋼智能生產流水線 2025-07-16

- 邢臺H型/箱型智能化鋼結構生產線精選商家 2025-07-16

- 內蒙古數字化H型重鋼智能生產流水線電話 2025-07-16

- 一體化焊接機器人怎么用 2025-07-16

- 金華空氣壓縮機生產廠家 2025-07-17

- 無錫附近儀器儀表推薦貨源 2025-07-17

- 江蘇異形刀片哪個廠家好 2025-07-17

- 廣東國內行星減速機哪家好 2025-07-17

- 廣東電液伺服鋼板彈簧疲勞試驗機品牌 2025-07-17

- 廣州24V底置式房車空調 2025-07-17

- 陜西PROFINET閥島 2025-07-17

- 上海剎車盤平衡機 2025-07-17

- 蘇州好的自動拉板廂式壓濾機現貨 2025-07-17

- 錫山區銷售不銹鋼板哪個好 2025-07-17