周邊厚銅板HDI打樣

應用拓展:汽車電子領域潛力巨大:汽車行業正經歷著一場深刻的變革,電動化、智能化和網聯化成為發展趨勢,這為HDI板帶來了廣闊的應用空間。在電動汽車中,電池管理系統、電機控制系統以及自動駕駛輔助系統等都需要高性能的電路板來實現可靠的信號傳輸和控制。HDI板憑借其高密度布線和良好的電氣性能,能夠滿足汽車電子系統對小型化、高可靠性的要求。例如,自動駕駛汽車中的傳感器數據處理單元,需要HDI板快速準確地傳輸大量數據,以實現實時的環境感知和決策。隨著汽車智能化程度的不斷提高,HDI板在汽車電子領域的用量將持續增加,有望成為未來HDI板市場增長的重要引擎。照明控制系統采用HDI板,實現智能調光與遠程控制,打造舒適光環境。周邊厚銅板HDI打樣

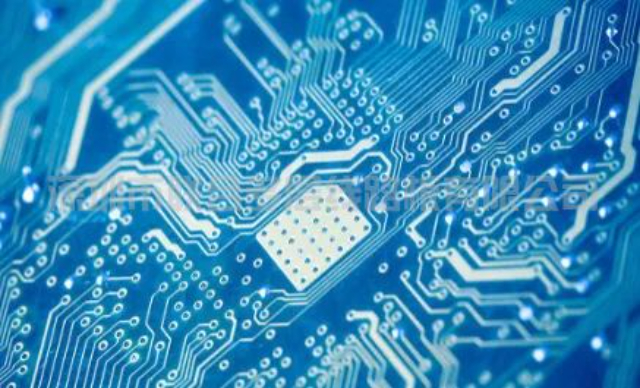

化學鍍鈀鎳金工藝:化學鍍鈀鎳金工藝是一種新興的表面處理工藝。它在銅表面依次沉積鎳層、鈀層和金層。鈀層具有良好的抗氧化性和可焊性,能有效防止鎳層的氧化,提高鍍層的可靠性。與傳統的化學鍍鎳金工藝相比,化學鍍鈀鎳金工藝的金層厚度更薄,成本更低,同時能滿足電子產品對高性能表面處理的要求。在電子元器件引腳與HDI板焊盤的連接中,化學鍍鈀鎳金工藝能提供良好的焊接性能,確保電氣連接的穩定性。線路板堪稱電子設備的 “神經系統”,在各類電子產品中扮演著無可替代的角色。阻抗板HDI哪家好精確調配HDI生產中的化學藥水,確保各工藝環節的穩定運行。

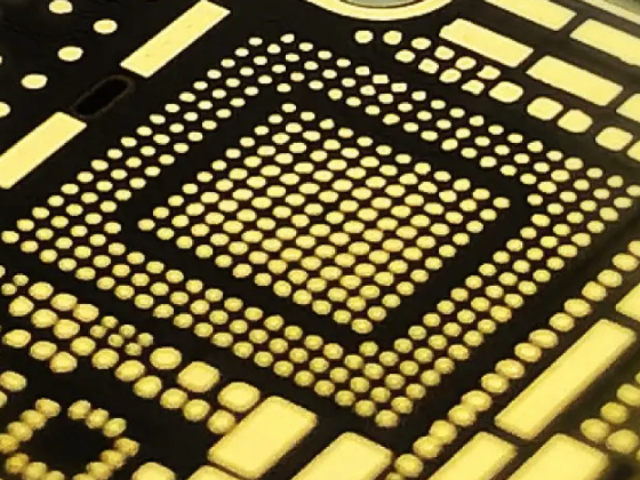

內層線路制作:內層線路制作是HDI板生產的關鍵步驟。首先,在基板上涂覆一層感光阻焊劑,通過曝光、顯影等工藝將設計好的線路圖案轉移到基板上。然后,利用蝕刻工藝去除不需要的銅箔,留下精確的線路圖形。在這個過程中,要嚴格控制蝕刻參數,如蝕刻液的濃度、溫度和蝕刻時間,以確保線路的精度和質量。對于精細線路,需采用先進的蝕刻設備和工藝,如脈沖蝕刻技術,可減少側蝕現象,使線路邊緣更加整齊,提高線路的分辨率和可靠性。

HDI的測試技術隨著密度提升不斷升級,測試可實現50μm間距焊點的導通測試,測試覆蓋率達到99.9%。X射線檢測技術用于檢測埋盲孔的質量,可識別10μm以下的孔內空洞缺陷。某PCB測試實驗室引入的3DAOI設備,通過多視角成像技術檢測HDI表面的焊盤偏移,檢測精度達到5μm。在線測試(ICT)與功能測試相結合的方案,確保HDI在不同工作條件下的性能穩定性,測試效率較傳統方案提升50%。HDI的國際標準體系不斷完善,IPC-2226標準詳細規定了HDI的設計規范,包括線寬線距、過孔尺寸、疊層結構等關鍵參數。UL94V-0認證確保HDI的阻燃性能,滿足電子設備的安全要求。某PCB企業的HDI產品通過IPC-A-600HClass3認證,產品質量達到航空航天級標準。歐盟的CE認證則確保HDI符合電磁兼容(EMC)要求,可在歐洲市場自由流通。這些標準的執行,推動了HDI產業的規范化發展,提升了產品的互換性和可靠性。合理安排HDI生產的訂單計劃,可充分利用產能,提高企業效益。

技術演進:微孔技術革新:在HDI板的發展進程中,微孔技術始終處于前沿。隨著電子產品不斷向小型化、高性能化邁進,對微孔的精度和密度要求愈發嚴苛。當前,激光鉆孔技術持續升級,能夠實現更小直徑、更深孔徑比的微孔加工。比如,先進的紫外激光鉆孔可將微孔直徑縮小至50μm以下,極大提升了線路布局的緊湊性。同時,多層微孔的疊加技術也日益成熟,這使得信號傳輸路徑更短,減少了信號延遲與損耗。這種技術革新不僅有助于提升芯片與電路板之間的連接效率,還能在有限的空間內集成更多功能模塊,為5G通信、人工智能等新興技術的硬件實現提供有力支撐,成為推動HDI板邁向更高性能的關鍵力量。精確控制HDI生產中的壓合溫度與壓力,是保證板層結合強度的要點。廣東特殊板HDI批量

持續改進HDI生產的蝕刻工藝,能有效減少線路邊緣的粗糙度。周邊厚銅板HDI打樣

HDI板生產中的環保措施:隨著環保要求的日益嚴格,HDI板生產過程中的環保措施愈發重要。在蝕刻工藝中,采用再生蝕刻液技術,通過回收和處理蝕刻液中的銅離子,實現蝕刻液的循環使用,減少化學廢液的排放。在表面處理工藝中,選擇環保型的表面處理劑,如無鉛、無鹵的表面處理工藝,降低重金屬和有害物質對環境的污染。同時,對生產過程中的廢水、廢氣進行有效處理,使其達標排放。在基板材料選擇上,也逐漸傾向于可回收、可降解的環保材料,推動HDI板生產行業的可持續發展。周邊厚銅板HDI打樣

- HDI板PCB板打樣 2025-07-26

- 軟硬結合線路板源頭廠家 2025-07-26

- 國內怎么定制線路板快板 2025-07-26

- 國內混壓板線路板打樣 2025-07-26

- 深圳厚銅板線路板多少錢一個平方 2025-07-26

- 附近特殊工藝線路板 2025-07-26

- 附近線路板在線報價 2025-07-26

- 附近陰陽銅線路板多少錢一個平方 2025-07-26

- 線路板哪家好 2025-07-26

- 附近混壓板線路板多久 2025-07-26

- 全拆分放大器介紹 2025-07-26

- 東莞氮化鎵材料刻蝕價錢 2025-07-26

- 光模塊通信模塊求購 2025-07-26

- 崇明區機電雙面膠帶 2025-07-26

- 山東按摩儀電源適配器代加工 2025-07-26

- 杭州醫療級FDA認證加工件生產 2025-07-26

- 蘇州工字電感磁芯尺寸 2025-07-26

- 天津雙極型集成電路數字機 2025-07-26

- 廣州車輛控制單元VCU芯片潤石芯片價格 2025-07-26

- 海南美信電源芯片 2025-07-26