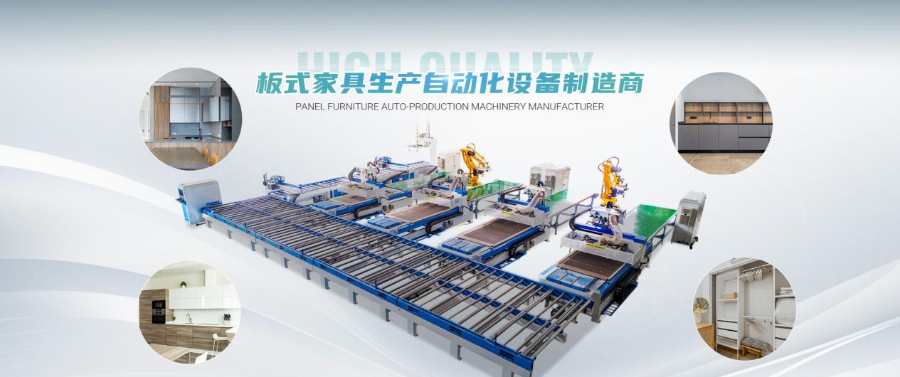

廣東門板生產線

現代消費者對于家具的需求日益多樣化,不僅追求實用功能,還注重個性化設計、環保性能等多個方面。大板套裁門板生產線憑借其自身的優勢,能夠很好地滿足這些多樣的需求。在個性化設計方面,生產線的高精度加工能力使其能夠輕松應對各種復雜的造型和設計要求。無論是獨特的雕花圖案,還是異形的門板形狀,都能通過數控系統精確控制刀具運動軌跡,完美復刻設計圖紙,實現消費者的個性化創意。同時,智能排版功能可以根據不同的設計需求,合理規劃板材切割方案,確保在滿足個性化設計的同時,很大程度提高板材利用率。對于環保性能的需求,大板套裁門板生產線同樣表現出色。一方面,通過提高板材利用率,減少了廢料的產生,降低了對原材料的消耗,從源頭上踐行了環保理念。另一方面,生產線配備的高效吸塵和廢氣處理裝置,能夠有效收集和凈化加工過程中產生的粉塵和廢氣,減少對環境的污染,為消費者提供更加環保健康的家具產品。此外,生產線的高效生產能力能夠快速響應市場需求,無論是大規模的標準化訂單,還是小批量的個性化定制訂單,都能及時完成生產,滿足消費者對于交貨時間的要求。自動碼垛系統堆疊整齊度誤差不超過0.5mm。廣東門板生產線

智能感應門板生產線融合了先進的電子技術與傳統門板制造工藝。在門板主體生產方面,與普通門板類似,先完成基材加工、表面處理等工序。不同之處在于,當門板主體成型后,會進入智能模塊安裝環節。將紅外感應裝置、傳感器、控制芯片等智能組件精確安裝在門板特定位置,并進行線路連接和調試。安裝完成后,對門板進行整體檢測,確保智能感應功能正常運行,如感應靈敏度、響應時間等指標符合要求。同時,為保證智能模塊的穩定性和安全性,會對門板進行防水、防塵等防護處理。智能感應門板生產線生產的門板可實現自動感應開關、防盜報警等功能,廣泛應用于智能建筑、**商業場所等領域,為用戶帶來便捷、安全的使用體驗。安徽板式智能加工中心門板生產線推薦貨源自動除塵打磨機處理門板邊緣,確保封邊貼合度提升25%。

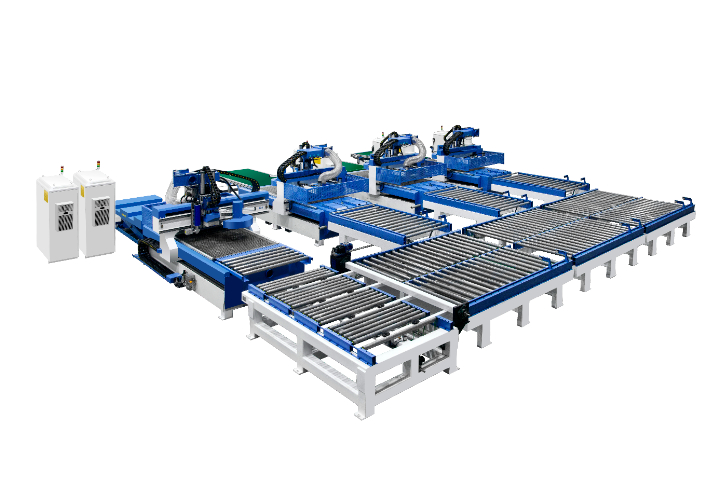

生產布局的合理性影響著企業的生產效率與空間利用率,大板套裁門板生產線在優化生產布局方面具有獨特優勢。傳統門板生產設備分散,工序流轉復雜,占用大量車間空間。大板套裁門板生產線采用一體化設計,將板材上料、切割、銑型等工序集中在一條生產線上,設備緊湊布局。以一家面積為 5000 平方米的家具生產車間為例,引入大板套裁門板生產線后,生產線占地面積為 800 平方米,相比傳統生產設備布局,節省了 30% - 40% 的車間空間。并且,物料在生產線上的流轉路徑短且順暢,減少了物料搬運時間與人力成本。合理的生產布局,使車間空間得到更高效利用,生產流程更加簡潔流暢,提升了企業的整體生產運營效率。

傳統的板材加工流程嚴重依賴人工,從板材的搬運、排版到切割,每個環節都需要大量的人力投入,這不僅導致人工成本居高不下,還容易受到人為因素的影響,出現效率低下、質量不穩定等問題。大板套裁門板生產線的誕生,為家具企業解決這一難題提供了有效的途徑。首先,自動上料系統的應用徹底改變了板材搬運的方式。它如同一位不知疲倦且精細高效的 “智能搬運工”,能夠快速、準確地將板材搬運至生產線的指定位置。以一家規模中等的家具制造企業為例,在采用該生產線之前,每天*板材搬運這一項工作,就需要投入 5 名工人,耗費近 8 小時工時。而引入生產線之后,上料環節只需安排 1 名工人進行監控即可,耗時大幅縮減至不足 1 小時。經核算,上料環節的人力成本便降低了 80% 以上。其次,在排版與切割環節,智能排版功能和精細切割系統的配合,減少了對人工排版和切割的依賴。智能排版功能能夠快速生成比較好切割方案,精細切割系統保證切割的高精度,無需人工進行復雜的計算和操作。此外,自動分揀系統按照預設規則對切割完成的板材進行快速分類,減少了人工分揀所需的人力投入。綜合各個環節,大板套裁門板生產線為企業節省的人工成本高達 50%,極大地減輕了企業的運營負擔。大板套裁生產線集成開料、封邊、鉆孔工序,單線日產能達1000扇定制門板。

對于家具企業而言,快速適應市場變化是保持競爭力的關鍵,大板套裁門板生產線賦予企業更強的應變能力。當市場對某種款式門板的需求突然增加時,傳統生產方式因設備調整困難、生產效率低,往往難以快速響應。大板套裁門板生產線由于具備快速切換加工方案的能力,能迅速調整生產參數,加大該款式門板的生產力度。反之,當市場需求轉向其他款式時,生產線也能及時做出調整。例如,在某季度,市場對簡約風格的平板門板需求大增,企業利用大板套裁門板生產線,在一周內將平板門板的日產量從 300 塊提升至 500 塊,滿足了市場需求。同時,對于新推出的門板產品,生產線能快速完成打樣與批量生產的轉換,助力企業快速將新產品推向市場,抓住市場機遇。高速數控裁板鋸30秒完成整張大板切割,門板日產能突破800扇,效率提升60%。北京全屋定制數控門板生產線工廠直銷

智能打磨機自動調節力度,表面處理均勻一致。廣東門板生產線

生產效率決定著企業的訂單承接能力與市場響應速度。大板套裁門板生產線在提升家具行業生產效率。以往,傳統的門板生產流程中,板材上料、切割、銑型等工序需人工逐一操作,工序銜接緩慢,工人勞動強度大且易疲勞,導致生產效率低下。大板套裁門板生產線集成自動上料系統,能快速、精細地將大板輸送至加工區域,配合多工位聯動的高速切割與銑型設備,各工序并行作業。如在生產一款常見的平板式門板時,傳統生產方式一天多能生產 200 塊,而大板套裁門板生產線依靠高效的自動化流程,一天可生產 500 - 600 塊,生產效率提升近 2 - 3 倍。并且,生產線的智能化控制系統能實時監控生產進度,及時調整設備運行參數,保障生產的連續性與穩定性,讓企業能快速響應市場訂單需求,搶占市場先機。廣東門板生產線

- 湖南全屋定制數控門板生產線廠家直銷 2025-07-29

- 河北板式家具門板生產線工廠直銷 2025-07-29

- 江西全自動柜體生產線技術指導 2025-07-29

- 湖北板式智能加工中心門板生產線批量定制 2025-07-29

- 天津全自動柜體生產線技術指導 2025-07-29

- 江蘇板式智能加工中心門板生產線售后服務 2025-07-29

- 四川板式家具柜體生產線售后服務 2025-07-29

- 吉林大板套裁開料機售后維修 2025-07-29

- 江西DL-1325開料機方案設計 2025-07-29

- 江西全屋定制數控門板生產線 2025-07-29

- 南京汽車零部件實驗臺原理 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 成都試驗機 2025-07-29

- 金山區什么是風口 2025-07-29

- 松江區1111網格田字塑料托盤 2025-07-29

- 購買比例溢流閥廠家推薦 2025-07-29

- 陜西機器人利舊改造 2025-07-29