江西板式家具柜體生產線

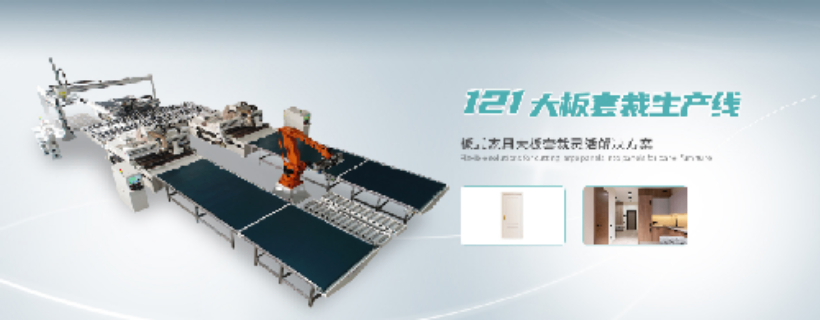

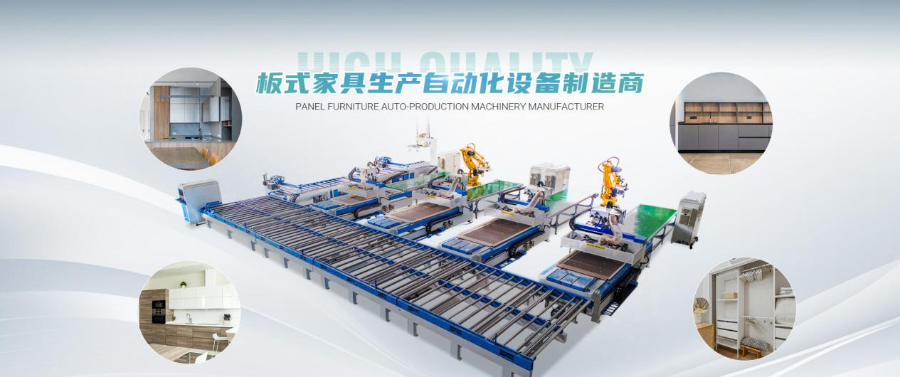

柔性制造大板套裁柜體生產線完美契合了家具行業個性化定制的需求。該生產線采用模塊化設計,可在2小時內完成產品切換。配備意大利BIESSE數控加工中心,加工精度達±0.05mm,滿足高端定制家具的精度要求。智能優化套裁系統可同時處理10個不同訂單,板材利用率高達97%,大幅降低家具企業的材料成本。自動上下料系統采用六軸機器人,定位精度±0.08mm。生產線配備智能刀具管理系統,自動監測刀具磨損狀態,延長刀具使用壽命40%以上。整線采用節能設計,配備熱量回收系統,能耗降低30%以上。通過MES系統實現生產全過程數字化管理,實時監控質量數據。支持小批量定制生產,小訂單量可達單件,比較大日產能突破1400個標準柜體,是定制家具企業的理想選擇。自動貼標機為每塊裁切好的部件打印二維碼,實現全流程追溯。江西板式家具柜體生產線

兼容性強,可拓展生產線企業發展過程中,可能需要對生產線進行拓展升級。大板套裁柜體生產線兼容性強,可輕松與其他設備或生產模塊進行集成。例如,企業后續計劃增加自動化包裝設備,該生產線能順暢對接,實現從柜體生產到包裝的全流程自動化。這種可拓展性為企業未來發展提供廣闊空間,降低企業因設備更新帶來的成本與風險。培訓支持,助力企業上手對于新引入大板套裁柜體生產線的企業,技術培訓至關重要。設備供應商為企業提供培訓支持,包括設備操作培訓、維護保養培訓、生產管理軟件使用培訓等。專業技術人員深入企業,現場指導操作人員熟練掌握設備操作技巧,確保企業員工能快速上手,充分發揮生產線優勢,縮短設備調試與適應期,讓企業盡快實現高效生產。重慶全屋定制數控柜體生產線自動包裝線根據產品尺寸智能選擇包裝方案,節省材料成本20%。

穩定可靠,減少生產中斷生產中斷會給企業帶來巨大損失。大板套裁柜體生產線在設計與制造過程中,注重設備穩定性與可靠性。關鍵部件選用質量材料,經過嚴格質量檢測,設備整體結構堅固耐用。在長期運行測試中,該生產線平均無故障運行時間遠超同類產品。穩定可靠的性能保障企業生產持續進行,避免因設備故障導致的停產損失,提高企業生產效益。工藝優化,提升柜體品質大板套裁柜體生產線在生產工藝上不斷優化。例如,在切割工藝上,采用先進的切割路徑規劃算法,減少板材崩邊現象;在封邊工藝中,優化涂膠量與壓合時間,使封邊更牢固且美觀。這些工藝優化措施從細節處提升柜體品質,讓企業產品在市場上更具競爭力,贏得消費者信賴。

節能降噪,改善生產環境在追求高效生產的同時,大板套裁柜體生產線關注節能降噪。設備采用節能技術,降低能源消耗,為企業節約生產成本。在降噪方面,通過優化設備結構、采用隔音材料等措施,有效降低生產過程中的噪音污染。生產車間噪音明顯降低,改善工人工作環境,符合現代企業對生產環境的要求。定制化設計,貼合企業需求不同企業對柜體生產線的需求存在差異。大板套裁柜體生產線可根據企業實際生產需求進行定制化設計。無論是生產規模、產品類型,還是車間布局,設備供應商都能為企業量身打造適合的生產線方案。例如,為空間有限的企業設計緊湊布局的生產線,為專注高端定制的企業配置高精度、多功能設備,滿足企業個性化需求。自動除塵打磨機配備自清潔功能,維護間隔延長3倍。

品質穩定,降低次品率品質是企業立足市場的根本。大板套裁柜體生產線憑借先進的設備與穩定的工藝,保障了柜體產品品質的一致性。在生產過程中,設備運行參數恒定,切割、打孔、封邊等工序的質量標準統一。與傳統人工參與較多的生產方式相比,該生產線生產的柜體次品率降低。例如,傳統生產方式下,因人工操作差異,次品率可能達到 5% - 8%,而采用此生產線后,次品率可控制在 1% 以內,為企業節省大量因次品返工帶來的成本,提高產品市場競爭力。環保節能,符合發展趨勢在環保意識日益增強的當下,大板套裁柜體生產線注重環保節能。其切割設備采用先進的吸塵裝置,能在切割過程中及時收集木屑粉塵,減少車間環境污染,保障工人健康。同時,生產線在運行過程中優化能源管理,采用節能型電機與智能控制系統,降低能源消耗。與同類傳統生產線相比,能耗降低約 20%,符合綠色制造發展趨勢,助力企業在環保層面滿足政策要求,提升企業社會形象。自動貼標機精確識別產品位置,標簽貼合精度達±0.5mm。云南全自動柜體生產線工廠直銷

智能生產線MES系統實時監控設備狀態,提前預警故障,保障連續生產。江西板式家具柜體生產線

柔性化大板套裁柜體生產線采用模塊化設計,可在2小時內完成產品切換。生產線配置德國豪邁電子開料鋸,搭配智能優化套裁軟件,可同時處理8個不同訂單的混合排版,板材利用率高達96%。創新的自動換刀系統可在15秒內完成鋸片更換,適應不同材質板材加工需求。生產線配備智能除塵系統,粉塵收集效率達99.95%,排放濃度低于10mg/m3。通過MES系統實現生產全過程數字化管理,實時監控設備狀態和生產進度。整線采用節能設計,配備能量回收系統,較傳統生產線節能30%以上。操作界面符合人機工程學標準,工人勞動強度降低50%。單班產能可達1100-1300個標準柜體,產品一次合格率超過99%,較傳統生產方式效率提升65%。江西板式家具柜體生產線

- 吉林全自動柜體生產線售后服務 2025-07-30

- 江蘇板式家具封邊機聯系方式 2025-07-30

- 重慶自動化封邊機廠家直銷 2025-07-30

- 廣東板式智能加工中心門板生產線推薦貨源 2025-07-30

- 湖南全屋定制數控門板生產線廠家直銷 2025-07-29

- 河北板式家具門板生產線工廠直銷 2025-07-29

- 江西全自動柜體生產線技術指導 2025-07-29

- 湖北板式智能加工中心門板生產線批量定制 2025-07-29

- 天津全自動柜體生產線技術指導 2025-07-29

- 江蘇板式智能加工中心門板生產線售后服務 2025-07-29

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 陜西履帶式高空作業平臺參考價 2025-07-30

- 河南小袋投料粉粒體卸料設備哪家好 2025-07-30

- 上海洗脫機公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 河南升降車廠家供應 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30