A105平均晶粒度測定

晶粒度是衡量金屬材料晶粒大小的指標,對金屬材料的性能有著重要影響。晶粒度檢測方法多樣,常用的有金相法和圖像分析法。金相法通過制備金相樣品,在金相顯微鏡下觀察晶粒形態,并與標準晶粒度圖譜進行對比,確定晶粒度級別。圖像分析法借助計算機圖像處理技術,對金相照片或掃描電鏡圖像進行分析,自動計算晶粒度參數。一般來說,細晶粒的金屬材料具有較高的強度、硬度和韌性,而粗晶粒材料的塑性較好,但強度和韌性相對較低。在金屬材料的加工和熱處理過程中,控制晶粒度是優化材料性能的重要手段。例如在鍛造過程中,通過合理控制變形量和鍛造溫度,可細化晶粒,提高材料性能。在鑄造過程中,添加變質劑等方法也可改善晶粒尺寸。晶粒度檢測為金屬材料的質量控制和性能優化提供了重要依據,確保材料滿足不同應用場景的性能要求。金屬材料的金相組織檢測,借助顯微鏡觀察微觀結構,評估材料內部質量如何。A105平均晶粒度測定

激光誘導擊穿光譜(LIBS)技術為金屬材料的元素分析提供了一種快速、便捷的現場檢測方法。該技術利用高能量激光脈沖聚焦在金屬材料表面,瞬間產生高溫高壓等離子體。等離子體中的原子和離子會發射出特征光譜,通過光譜儀采集和分析這些光譜,就能快速確定材料中的元素種類和含量。LIBS技術無需復雜的樣品制備過程,可直接對金屬材料進行檢測,適用于各種形狀和尺寸的樣品。在金屬加工現場、廢舊金屬回收利用等場景中,LIBS元素分析具有優勢。例如在廢舊金屬回收過程中,通過LIBS快速檢測金屬廢料中的元素成分,可準確評估廢料的價值,實現高效分類回收。在金屬冶煉過程中,實時監測金屬材料中的元素含量,有助于及時調整冶煉工藝,保證產品質量,提高生產效率。馬氏體不銹鋼拉伸性能試驗在進行金屬材料的拉伸試驗時,借助高精度拉伸設備,記錄力與位移數據,以此測定材料的屈服強度和抗拉強度 。

同步輻射X射線衍射(SR-XRD)憑借其高亮度、高準直性和寬波段等獨特優勢,為金屬材料微觀結構研究提供了強大的手段。在研究金屬材料的相變過程、晶體取向分布以及微觀應力狀態等方面,SR-XRD具有極高的分辨率和靈敏度。例如在形狀記憶合金的研究中,利用SR-XRD實時觀察合金在加熱和冷卻過程中的晶體結構轉變,深入了解其形狀記憶效應的微觀機制。在金屬材料的塑性變形研究中,通過SR-XRD分析晶體取向的變化和微觀應力的分布,為優化材料的加工工藝提供理論依據,推動高性能金屬材料的研發和應用。

熱膨脹系數反映了金屬材料在溫度變化時尺寸的變化特性。熱膨脹系數檢測對于在溫度變化環境下工作的金屬材料和結構至關重要。檢測方法通常采用熱機械分析儀或光學干涉法等。熱機械分析儀通過測量材料在加熱或冷卻過程中的長度變化,計算出熱膨脹系數。光學干涉法則利用光的干涉原理,精確測量材料的尺寸變化。在航空發動機、汽車發動機等高溫部件的設計和制造中,需要精確掌握金屬材料的熱膨脹系數。因為在發動機運行過程中,部件會經歷劇烈的溫度變化,如果材料的熱膨脹系數與其他部件不匹配,可能導致部件之間的配合精度下降,產生磨損、泄漏等問題。通過熱膨脹系數檢測,合理選擇和匹配材料,優化結構設計,可有效提高發動機等高溫設備在溫度變化環境下的可靠性和使用壽命。金屬材料的熱膨脹系數檢測,了解受熱變形情況,保障高溫環境使用。

動態力學分析(DMA)在金屬材料疲勞研究中發揮著重要作用。它通過對金屬樣品施加周期性的動態載荷,同時測量樣品的應力、應變響應以及阻尼特性。在模擬實際服役條件下的疲勞加載過程中,DMA能夠實時監測材料內部微觀結構的變化,如位錯運動、晶界滑移等,這些微觀變化與材料宏觀的疲勞性能密切相關。例如在汽車零部件的研發中,對于承受交變載荷的金屬部件,如曲軸、連桿等,利用DMA分析其在不同頻率、振幅和溫度下的疲勞行為,能夠準確預測材料的疲勞壽命,優化材料成分和熱處理工藝,提高汽車零部件的抗疲勞性能,減少因疲勞失效導致的汽車故障,延長汽車的使用壽命。金屬材料的納米硬度檢測,利用原子力顯微鏡,精確測量微小區域硬度,探究微觀力學性能。WCB拉伸試驗

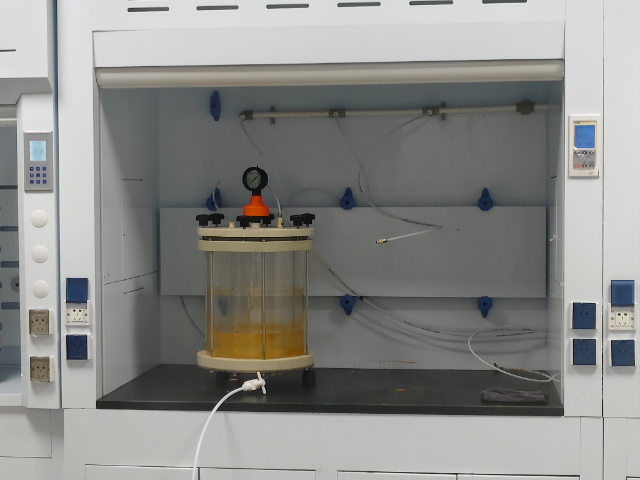

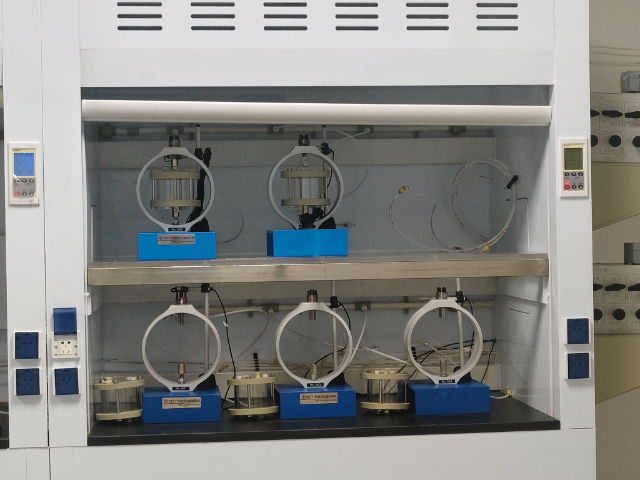

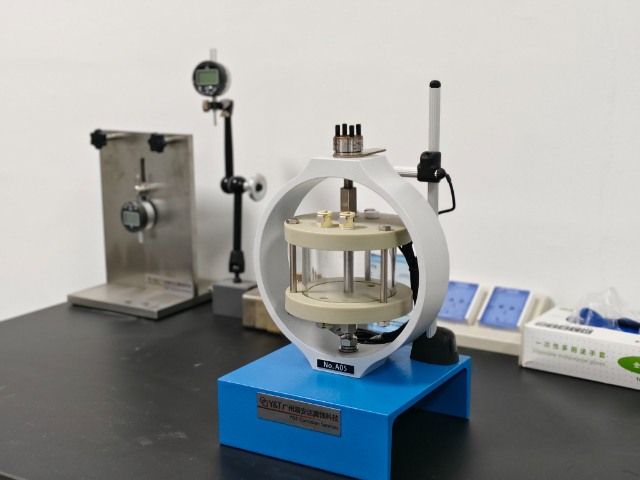

磨損試驗檢測金屬材料耐磨性,模擬實際摩擦,篩選合適材料用于耐磨場景。A105平均晶粒度測定

隨著微機電系統(MEMS)等微小尺寸器件的發展,對金屬材料在微尺度下的力學性能評估需求日益增加。微尺度拉伸試驗專門用于檢測微小樣品的力學性能。試驗設備采用高精度的微力傳感器和位移測量裝置,能夠精確控制和測量微小樣品在拉伸過程中的力和位移變化。與宏觀拉伸試驗不同,微尺度下金屬材料的力學行為會出現尺寸效應,其強度、塑性等性能與宏觀材料有所差異。通過微尺度拉伸試驗,可獲取微尺度下金屬材料的屈服強度、抗拉強度、延伸率等關鍵力學參數。這些參數對于MEMS器件的設計和制造至關重要,能確保金屬材料在微小尺度下滿足器件的力學性能要求,提高微機電系統的可靠性和穩定性,推動微納制造技術的進步。A105平均晶粒度測定

- CF3M上屈服強度試驗 2025-07-14

- 珠光體含量檢驗 2025-07-14

- 浮動球密封面硬度測量 2025-07-14

- F316下屈服強度試驗 2025-07-13

- F6a洛氏硬度試驗 2025-07-13

- CF8鹽霧試驗 2025-07-13

- E7015焊接接頭焊接工藝評定 2025-07-13

- MT 2025-07-13

- 流量流阻 2025-07-13

- 蝶閥蝶板檢漏 2025-07-13

- 廣西如何填埋場相關檢測與評估怎么樣 2025-07-14

- 蘇州CCC 2025-07-14

- 杭州企業電子電器產品檢測價格 2025-07-14

- 南京磷酸鐵鋰電池電量 2025-07-14

- 唐山個性化AI營銷服務視頻制作 2025-07-14

- 長沙創新數字文化展示共同合作 2025-07-14

- 江漢區智能化企業管理咨詢電話多少 2025-07-14

- 廣東國際市場營銷策劃聯系方式 2025-07-14

- 楊浦飯店管道清洗一次多少錢 2025-07-14

- 包裝采購數據管理軟件 2025-07-14