晉城整套智能自動化包裝機

按鈕式控制氣脹軸充、放氣系統操作邏輯與安全設計,1.按鈕功能分配充氣按鈕:通常為綠色自鎖按鈕,按下后保持充氣狀態,松開后停止(或通過壓力傳感器自動停止)。安全設計:超壓保護(如壓力超過0.7MPa時電磁閥自動泄壓)。放氣按鈕:紅色瞬動按鈕,按下后立即排氣,松開后停止(部分設計為持續放氣直至壓力歸零)。安全設計:防誤觸設計(如需長按2秒生效)。2.電氣控制邏輯典型電路:充氣按鈕→PLC/繼電器→電磁閥線圈(充氣端)放氣按鈕→PLC/繼電器→電磁閥線圈(放氣端)壓力傳感器→PLC→充氣/放氣信號切換互鎖機制:充氣與放氣按鈕不可同時觸發,避免氣路***。單機頭立式纏繞包裝機工作流程分解。晉城整套智能自動化包裝機

智能自動化包裝機

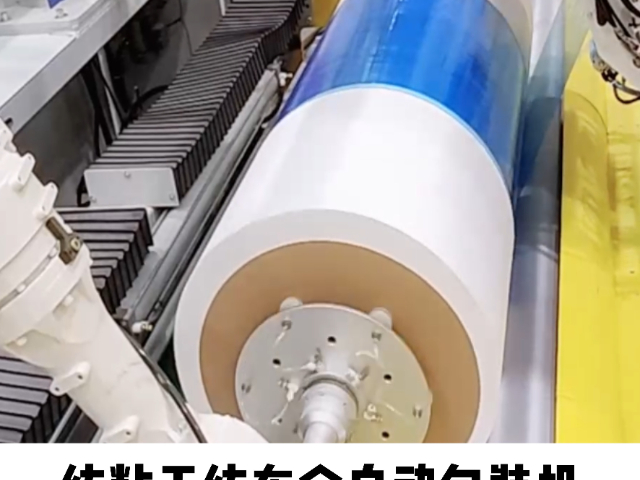

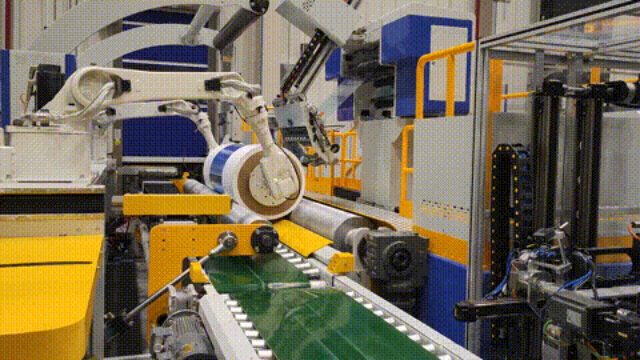

自動抓取紙皮機構是一種通過集成視覺識別、機械臂、控制系統等技術,實現紙皮自動抓取、搬運和放置的機器人設備,工作原理,運動控制:電控系統控制機械手運動,直線軸系統動作使機械手做水平、豎直運動,機械手伺服電機使抓持手做旋轉運動,三種運動有機結合,使抓持手到達紙皮垛的上方。位置檢測與抓取:超聲波傳感器檢索紙皮垛的位置及高度,激光檢測器找正紙皮芯位置后,紙盤軸進入紙皮芯,自鎖氣筒通高壓空氣松開導向軸,吸盤被紙皮頂起,根據不同紙皮寬設置紙盤軸進入深度,一般要求達到紙皮寬度的一半左右為合適。附近智能自動化包裝機設備全自動立式薄膜包裝機設備特點?

PLC(可編程邏輯控制器)集成控制系統通過模塊化設計和高密度集成,將包裝機的**控制功能(如送膜、計量、封口、切割)整合至單一平臺,實現以下優勢:系統集成度提升硬件整合:將傳統**運行的電機驅動器、傳感器、I/O模塊集成至PLC背板,減少接線復雜度(降低布線錯誤率70%以上)。軟件協同:通過統一的編程環境(如TIA Portal、GX Works3)實現多任務并行控制,避免多控制器間的通信延遲。控制能力強化多軸聯動控制:支持同時驅動4-8個伺服軸(如送膜電機、橫封電機、縱封電機、切割電機),時序精度達±0.1ms。實時響應:在高速包裝(≥80袋/分鐘)時,PLC掃描周期可縮短至1ms以內,確保動態響應無延遲。可靠性增強冗余設計:關鍵模塊(如CPU、電源)支持熱插拔和冗余備份,故障恢復時間縮短至秒級。抗干擾能力:采用工業級電磁兼容(EMC)設計,適應強干擾環境(如粉塵、濕度波動)。

瞬時加熱方式對纏繞膜質量的潛在風險,溫度控制精度要求高若加熱溫度過高,可能導致膜材局部燒焦或分子鏈過度交聯,使膜材變硬、失去彈性;若溫度過低,則可能無法完全熔斷膜材,導致切口不齊或粘連。數據參考:PE纏繞膜的熔點通常在105-115℃之間,瞬時加熱需精確控制溫度在熔點以上10-20℃范圍內,以確保熔斷效果。加熱時間需精細匹配加熱時間過短可能導致膜材未完全熔化,切割面粗糙;加熱時間過長則可能引發熱傳導,導致膜材性能下降。設備匹配性:需根據膜材厚度(如15-50μm)調整加熱時間,通常需通過實驗確定比較好參數。膜材適應性差異不同材質的纏繞膜(如PE、PVC、POF)對瞬時加熱的響應不同。例如,PVC膜因含增塑劑,瞬時加熱可能導致增塑劑揮發,影響膜材柔韌性。建議:需針對具體膜材進行設備調試,確保加熱參數與膜材特性匹配。布卷端面定位與中心起包技術關鍵技術參數與優化。

尋邊檢測傳感器在自動檢測控制技術實現與系統集成,傳感器選型:根據包裝材料的特性和生產要求,選擇合適的尋邊檢測傳感器。例如,對于透明或反光材料,可能需要選擇具有特殊檢測模式的傳感器。控制系統設計:設計基于PLC或工業計算機的控制系統,實現傳感器數據的采集、處理和控制指令的輸出。控制系統應具備高度的穩定性和可靠性,以適應長時間連續運行的需求。系統集成與調試:將尋邊檢測傳感器與包裝設備、控制系統等進行集成,并進行***的調試和優化。確保各部件之間的協同工作,實現包裝幅寬的自動檢測和控制。布卷端面定位與中心起包技術原理與需求。晉城整套智能自動化包裝機

尋邊檢測傳感器在自動檢測包裝幅寬中工作原理與優勢。晉城整套智能自動化包裝機

預防措施與建議,使用匹配的纏繞膜:確保使用機用纏繞膜,避免使用手工膜,以保證纏繞膜的拉力和質量。檢查貨物表面:在包裝前檢查貨物表面是否有鋒利棱角,如有,需進行適當處理或使用紙護角等保護措施。調整設備參數:根據纏繞膜的特性和貨物要求,合理調整轉盤速度和出膜速度,確保兩者匹配。定期維護設備:定期檢查預拉伸電機、鏈條、鏈輪、微動開關、拉簧等部件的工作狀態,及時更換損壞或老化的部件。優化纏繞膜質量:選擇質量可靠的纏繞膜供應商,確保纏繞膜的厚度均勻性、拉伸強度和粘性等指標符合要求。晉城整套智能自動化包裝機

- 無錫國產涂布機配件 2025-07-16

- 紹興智能高速分切機代加工 2025-07-16

- 福州綜合涂布機五星服務 2025-07-16

- 無錫機械高速分切機操作 2025-07-16

- 保定制造高速分切機現貨 2025-07-16

- 無錫庫存高速分切機常見問題 2025-07-16

- 廈門節能涂布機平均價格 2025-07-16

- 廈門多功能高速分切機性能 2025-07-16

- 常州通用涂布機能耗制動 2025-07-16

- 福州智能智能自動化包裝機 2025-07-16

- 長寧區微型層壓機 2025-07-16

- 福州寫字樓消防泵多少錢 2025-07-16

- 手套箱功能 2025-07-16

- 錫山區人工智能應用軟件開發代理品牌 2025-07-16

- 江蘇國產轉子泵供應 2025-07-16

- 乳山質量奧的斯電梯特價 2025-07-16

- 安徽哪里有雙冷源恒溫恒濕機組參考價格 2025-07-16

- 安徽無異味電鍋爐怎么賣 2025-07-16

- 南京存放零件周轉筐 2025-07-16

- 內蒙古外絲彎頭活結規格 2025-07-16