電氣閥門定位器有幾種

閥門定位器是控制閥的主要附件.用于對調節質量要求高的重要調節系統,以提高調節閥的定位精確及可靠性。它將閥桿位移信號作為輸入的反饋測量信號,以控制器輸出信號作為設定信號,進行比較,當兩者有偏差時,改變其到執行機構的輸出信號,使執行機構動作,建立了閥桿位移量與控制器輸出信號之間的一一對應關系。因此,閥門定位器組成以閥桿位移為測量信號,以控制器輸出為設定信號的反饋控制系統。該控制系統的操縱變量是閥門定位器去執行機構的輸出信號。閥門定位器可減少氣源消耗,降低能源成本。電氣閥門定位器有幾種

氣動閥門定位器動作過程1.氣信號輸入波紋管,波紋管伸張,推動主杠桿繞支點1逆時針轉動,帶動檔板靠近噴咀;2.放大器的背壓升高,推動小膜片壓縮彈簧,推動小閥桿向右動作,推開小球,輸出腔的氣壓提高,操作氣壓P0上升;3.P0進入執行機構,推動閥桿向下動作,同時帶動反饋桿向下,它又帶動凸輪逆時針轉動,凸輪推動副杠繞支點2順時針旋轉,副杠桿上的反饋彈簧被拉長,扯動主杠桿向順時針旋轉,拉動檔板離開噴咀,實現了負反饋;4.由于檔板離開噴咀,放大器的背壓降低,閥桿向反方向動作,當反饋彈簧拉力作用在主杠桿的反力矩與波紋管作用到主杠桿的力矩相等時,達到一個平衡狀態,閥桿穩定在與信號對應的位置,實現了正確定位。常熟角行程閥門定位器報價閥門定位器轉換4-20mA信號至閥位,誤差≤0.1%,保障流量控制精度。

閥門定位器出現定位不準是現場最常見的問題之一,主要表現為實際閥位與控制信號不符。造成這種現象的原因通常包括:機械連接松動導致反饋桿與閥桿不同步;氣源壓力不穩定影響執行機構推力;定位器內部傳感器零點漂移;或者閥門本身存在卡澀現象。解決這類問題需要系統性的排查:首先檢查所有機械連接部位是否緊固,確認反饋桿無彎曲變形;其次測量氣源壓力是否在額定范圍內(通常0.14-0.7MPa);然后通過定位器自檢功能校準零點和滿量程;***手動測試閥門全行程動作是否順暢。值得注意的是,在高溫工況下,熱膨脹可能導致機械部件變形,需要選用耐高溫型定位器并留出適當的熱補償余量。

針對高溫、高壓、強腐蝕等極端工況,閥門定位器需采用特殊材料與結構優化。例如,在超臨界CO?發電系統中,定位器需耐受200℃高溫與30MPa高壓,閥體采用哈氏合金C-276以抵抗CO?腐蝕,密封件選用石墨填充PTFE,泄漏率控制在1×10?? Pa·m3/s以內。為應對低溫環境(如LNG接收站的-196℃),定位器需集成真空絕熱層與低溫潤滑脂,并通過低溫沖擊測試(-200℃~200℃循環100次無裂紋)。在海洋平臺應用中,定位器需通過DNV GL認證,具備C5-M級防腐能力(鹽霧1000小時無銹蝕)和抗振性能(10g,10-2000Hz),其防爆設計(Ex d II CT6)可防止油氣泄漏引發的危險。此外,針對氫能領域的氫脆風險,定位器采用Inconel 718合金并優化應力集中區域,確保在高壓氫氣環境中長期可靠運行。電-氣轉換定位器將電信號轉換為氣壓輸出,實現高精度閥門控制。

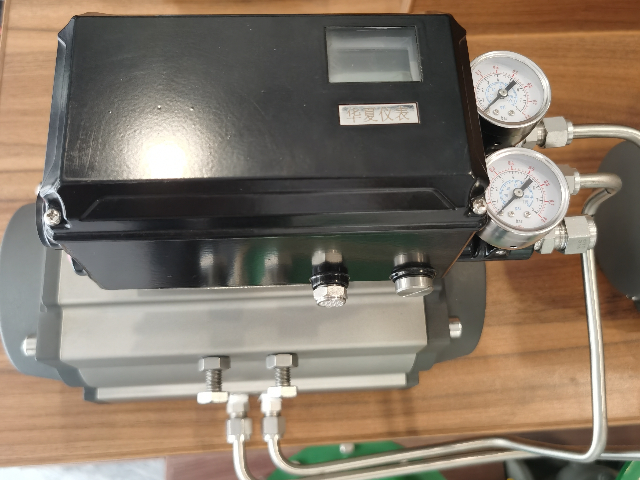

閥門定位器的校驗方法主要包括以下幾種:性能監測:觀察定位器的輸出信號是否與輸入信號一致,以及閥門的實際開度是否與控制系統的預期值相符。如果存在明顯的偏差或延遲,可能表明定位器需要校準。響應時間檢查:測量定位器從接收到控制信號到閥門達到位置所需的時間。如果響應時間超出了制造商規定的標準范圍,可能需要進行校準。故障診斷:通過診斷工具檢查定位器的故障代碼或報警信息。如果出現與校準相關的錯誤代碼,如零點漂移、量程誤差等,這通常是需要校準的信號。環境因素評估:考慮定位器所處的環境是否發生了變化,比如溫度、濕度、壓力或介質成分的變化。這些因素都可能影響定位器的性能,導致校準需求。歷史數據比對:回顧定位器的維護和校準記錄,比較當前性能指標與之前的校準數據。如果性能下降趨勢明顯,可能需要進行再次校準。操作人員反饋:收集操作人員對定位器性能的直觀感受,如控制的流暢性、穩定性等。如果他們報告控制困難或響應不佳,這可能是定位器需要校準的跡象。智能定位器具備自診斷功能,可實時反饋閥門狀態,提高系統可靠性。EP-4000型閥門定位器

閥門定位器通過閉環控制實現閥桿位置與控制信號的精確匹配。電氣閥門定位器有幾種

閥門出現持續振蕩不僅影響控制精度,還會加速機械磨損。產生振蕩的原因復雜多樣:可能是控制器PID參數整定不當,造成過調;也可能是定位器機械傳動存在間隙;或者是閥門流量特性與控制要求不匹配。解決方法應當循序漸進:首先檢查控制系統PID參數,適當減小比例增益或增大微分時間;然后檢查定位器反饋機構各連接點是否存在松動,特別注意齒輪嚙合間隙;接著評估閥門流量特性曲線是否合適,必要時通過定位器軟件重新設置;***考慮執行機構尺寸是否匹配,彈簧范圍是否合適。在蒸汽系統等快速過程中,還需要檢查定位器的響應速度設置是否與工藝要求相符。電氣閥門定位器有幾種

- 常熟鋁合金電磁閥哪家便宜 2025-07-28

- 溫州常熟華夏儀表閥位變送器價格 2025-07-28

- 電氣閥門定位器有幾種 2025-07-26

- 國產電磁閥有哪些 2025-07-26

- 溫州分體式閥位變送器現貨 2025-07-26

- PTM-6VL閥位變送器隔爆等級 2025-07-26

- 常熟不銹鋼限位開關哪家便宜 2025-07-26

- 雙作用閥門定位器配件 2025-07-26

- 隔爆型閥門定位器現貨 2025-07-26

- 工業電磁閥生產 2025-07-26

- 陜西無人機載紫外成像儀供應商 2025-07-28

- GIS在線監測歡迎選購 2025-07-28

- 新疆工業用數字壓力表價格 2025-07-28

- 安徽倒裝自動安平基座市價 2025-07-28

- 延安自動化VOC在線監測平臺 2025-07-28

- 白炭黑用pH傳感器廠家 2025-07-28

- 廣東抗干擾高精度稱重模塊零售價格 2025-07-28

- 溫室氣體監測服務電話 2025-07-28

- 潮州采集式磁致伸縮傳感器設計 2025-07-28

- 無錫雷達料位計選型 2025-07-28