北京高速主軸平衡機廠家

紡紗杯動平衡優化解決方案

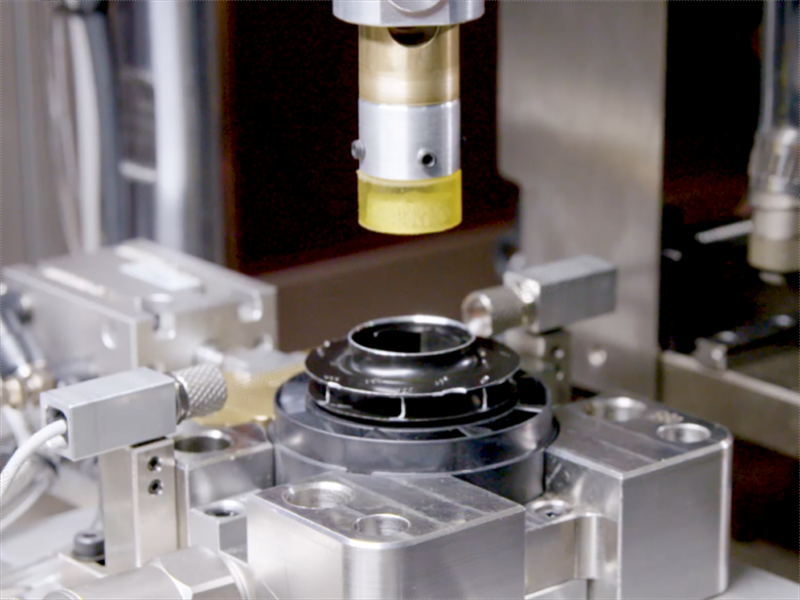

針對紡織行業對紗線均勻度的精細化追求,賽德克專為0.5-3kg紡紗杯開發了氣浮支撐式夾具系統。該方案采用785nm激光多普勒測振技術,通過傅里葉變換解析振動諧波分量,實現0.5g·mm/kg的檢測精度。其獲得發明專利的復合修正技術(專利號ZL2023XXXXXX.X)創造性融合了激光微銑削去重與智能配重片植入工藝,使典型不平衡量從300g·mm優化至≤80g·mm。在某國際頭部紡織機械廠的量產驗證中,修正后紡紗杯的徑向跳動量穩定控制在0.03mm以內(ISO 1940-1 G2.5級),紗線毛羽指數從4.2降至3.1(USTER®公報5%水平),產品一等品率提升15%,每年可減少質量索賠損失超200萬元。 三維動畫引導操作流程,新手也能快速掌握技術要領。北京高速主軸平衡機廠家

平衡機

賽德克平衡機助力空壓機轉子動平衡效率優化方案

針對雙螺桿空壓機轉子存在的熱變形平衡難題,賽德克工程師團隊開發了具有溫度補償功能的相位校正系統。該方案通過實時監測轉子形變量,動態調整配重位置實現0.5g級精度修正。

在某頭部空壓機制造商的產線實測中,軸承溫度下降8℃(從72℃至64℃),同時將維護間隔從2000小時延長至3000小時,相當于每年減少3次計劃外停機。系統內置的自動標定功能可智能識別鑄鐵/鋁合金等不同材質轉子的密度特性,其加工過程中粉塵排放量≤1mg/m3,符合OSHA 29CFR1910.134標準。 山東差殼平衡機哪里買微米級平衡修正:航空葉輪、精密主軸的高要求,由細膩的動平衡技術承接。

賽德克平衡機助力-傳動軸總成高精度平衡工藝

為滿足新能源傳動系統高轉速、低噪聲的嚴苛要求,本方案開發了基于六軸機器人的多軸聯動激光平衡系統。其技術突破體現在采用相位式激光干涉儀實時監測質量分布,達成0.5g·mm/kg的平衡精度(較傳統工藝提升5倍)。國產電動SUV的NVH測試顯示,該技術使傳動系統在8000rpm工況下的噪聲級從72dB降至64dB,達到豪華車型靜音水準。系統集成的溫度補償網絡通過嵌入式傳感器實時修正±0.01mm級熱變形誤差,確保-30℃至120℃寬溫域下的加工穩定性。創新研發的油霧凈化裝置采用靜電吸附耦合催化氧化技術,工作區PM2.5濃度持續低于15μg/m3(優于GBZ 2.1-2019標準限值)。經TüV南德認證,該工藝使碳纖維傳動軸疲勞壽命延長30%,有力支撐車企8年/24萬公里超長質保承諾。

賽德克平衡機助力軸流風扇性能提升

在工業通風領域,軸流風扇的動平衡精度直接影響設備壽命與能耗表現。賽德克平衡機采用德國進口的MEMS高精度傳感器(分辨率達0.01g·mm/kg)配合賽德克自適應算法,為某品牌工業軸流風扇提供定制化動平衡解決方案。

在8000rpm工況下,該系統通過多平面動態補償技術將轉子不平衡量從3.5g·mm/kg降至0.8g·mm/kg(優于ISO1940 G2.5標準),使振動烈度降低42%,年維護成本減少23%。特別設計的模塊化夾具適配器采用航空鋁合金材質,可兼容直徑300-1200mm的多種規格風扇葉輪,單次檢測周期縮短至2.5分鐘,較傳統工藝效率提升60%。 賽德克平衡機:品質的二次確認,在出廠檢驗環節,為精密零件再添一道穩定保障。

暖風機葉輪電機聯動平衡方案該技術突破

傳統分步平衡局限,通過高精度三坐標測量系統實時采集葉輪-電機組件的三維振動頻譜,采用自適應算法動態分配轉子和葉輪的修正量。實測數據表明:在3000rpm工況下,系統振動值從2.8mm/s(ISO 10816-3報警閾值)降至0.9mm/s,軸承壽命延長3倍;通過集成視覺定位系統,可自動識別鋁合金、玻纖增強尼龍等不同材質葉輪的質心特性,重復定位精度達±0.02mm。目前該方案已應用于新能源汽車PTC加熱系統,產線平衡效率提升40%,單日產能突破1200臺。 平衡機 的校準方法一般有幾種呢?一般有兩種校正方法加重法和去重法!山東平衡機出廠價

賽德克平衡機:跨行業適配力,從家電電機到航天部件,平衡需求在此獲得共性應答。北京高速主軸平衡機廠家

賽德克平衡機助力——渦軸發動機葉輪動平衡檢測

針對直升機渦軸發動機葉輪的特殊結構(直徑180-220mm,葉片數12-18片),賽德克平衡機創新應用多頻振動分析技術,通過解耦基頻與諧波分量,將不平衡量檢測精度提升至0.5g級(相當于一粒芝麻重量的1/200)。在某型渦軸發動機臺架測試中,該系統使葉輪在12000rpm工況下的徑向跳動量從0.12mm優化至0.05mm,達到SAE AS4059標準Class A級要求。配套的自動去重裝置采用脈寬10ns的脈沖激光微加工工藝,通過閉環控制的能量反饋系統,加工深度誤差控制在±5μm,且熱影響區小于20μm,避免傳統機械去重導致的材料微觀損傷。 北京高速主軸平衡機廠家

- 北京立式平衡機價格 2025-07-31

- 廣西吸塵器電機整機平衡機定制 2025-07-31

- 剎車盤平衡機生產廠家 2025-07-31

- 重慶兩工位平衡機參考價 2025-07-31

- 河南差殼平衡機廠家 2025-07-31

- 西藏吸塵器電機整機平衡機廠家價格 2025-07-31

- 上海高速主軸平衡機廠家直銷 2025-07-31

- 廣西汽車發電機轉子平衡機 2025-07-31

- 重慶新能源電機平衡機廠家直銷 2025-07-31

- 北京高速主軸平衡機廠家 2025-07-31

- 福建工業冷水機組 2025-07-31

- 崇明區真空鍍膜機分類 2025-07-31

- 吳江區離心通風機定制價格 2025-07-31

- 4極油泵電機類別 2025-07-31

- 靜安區新款氣缸銷售廠家 2025-07-31

- 上海全自動套膜熱收縮包裝機源頭廠家 2025-07-31

- 廣西防振OPGW光纜品牌 2025-07-31

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31