-

湖南TDK貼片有哪些

湖南TDK貼片有哪些TDK 貼片的市場需求變化與電子制造業的發展趨勢緊密相關,新興產業的崛起持續為市場注入活力。隨著 5G 通信技術的普及,基站建設、5G 終端設備對高頻、低損耗 TDK 貼片的需求大幅增長,推動相關產品的技術升級。新能源汽車產業的快速發展帶動了車載電子市場擴張,汽車充電樁、車載控制系統等對耐高溫、抗振動的 TDK 貼片需求旺盛。人工智能、智能家居等領域的發展則催生了對小型化、低功耗 TDK 貼片的需求,如智能傳感器、語音控制模塊等應用場景。同時,工業自動化設備的更新換代也為中 TDK 貼片提供了穩定需求。把握這些市場趨勢,有助于企業調整產品結構,提升市場競爭力。河鋒鑫商城位于深圳華強北,提供便捷...

-

福建TDK貼片電容

福建TDK貼片電容TDK 貼片的存儲和運輸環節對保持產品質量至關重要,需要嚴格控制環境條件。在存儲方面,應避免將 TDK 貼片放置在潮濕、高溫或存在腐蝕性氣體的環境中,因為潮濕可能導致貼片引腳氧化,高溫會影響內部材料的穩定性,腐蝕性氣體會破壞絕緣層。通常建議將其存放在干燥通風的倉庫內,環境溫度控制在 20-30℃之間,相對濕度保持在 60% 以下,同時遠離強磁場和強電場。運輸過程中,必須采用防靜電包裝材料,如防靜電袋、防靜電周轉箱等,防止靜電擊穿貼片內部的精密結構。此外,運輸過程中要避免劇烈震動和擠壓,防止貼片引腳變形或內部陶瓷基片出現裂紋。科學的存儲和運輸管理能夠確保 TDK 貼片在到達客戶手中時保持的品質狀...

-

海南進口TDK貼片有哪些

海南進口TDK貼片有哪些動力電池安全監控依賴高精度溫度感知,TDK NTCG系列貼片熱敏電阻具有3950K±1%的B值常數,在-40°C至+150°C全量程范圍內測溫精度達±0.5°C。玻璃封裝技術確保元件在3000次-40°C?125°C溫度循環后,阻值漂移量小于0.8%。某儲能系統集成商在電池模組間部署48個TDK傳感器,配合24位ADC實現2℃分辨率的實時溫差監控。該方案通過UL 1434認證標準。電路設計關鍵點:選用1kΩ@25°C阻值型號匹配BMS采樣電路,上拉電阻精度需達0.1%以確保溫度換算誤差小于±0.3°C;建議采用恒流源驅動方式消除導線電阻影響。在10年持續工作壽命周期內,熱時間常數τ保持小于3秒...

-

中國香港本地TDK貼片1210

中國香港本地TDK貼片1210毫米波頻段電路易受電磁干擾影響系統靈敏度,TDK MMZ1608系列貼片磁珠在6GHz中心頻點提供600Ω典型阻抗值,插入損耗低至0.2dB。其多層低溫共燒陶瓷(LTCC)工藝實現0201超微型封裝(0.6×0.3mm),適用于AAU設備的Massive MIMO天線饋電網絡。某通信設備商在28GHz功率放大器輸出端串聯TDK磁珠后,鄰道泄漏比(ACLR)改善5.7dB,滿足3GPP 38.141輻射標準。該元件符合IEC 61000-4-3標準規定的10V/m輻射抗擾度要求。射頻電路設計需遵循:磁珠安裝位置距離IC引腳不超過λ/20(約1.5mm@28GHz),接地端采用4×4過孔陣列連接內...

-

安徽經營TDK貼片1812

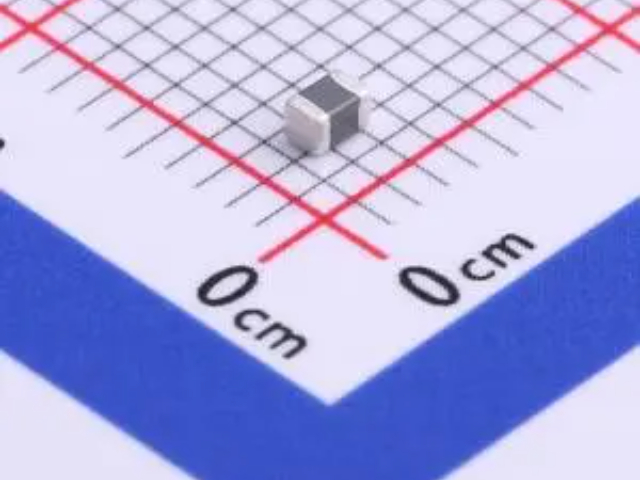

安徽經營TDK貼片1812TDK 貼片的標準化生產為電子制造業的發展提供了諸多便利,推動了行業的規范化發展。行業內制定了統一的封裝尺寸標準,如 0402、0603等系列封裝規格,使得不同廠家生產的同規格 TDK 貼片能夠實現互換,方便客戶根據需求靈活選擇供應商,降低了替換成本。電氣參數方面,電容值、耐壓值等指標的標準范圍也實現了統一,為工程師選型提供了明確依據,減少了設計誤差。標準化生產還促進了自動化生產設備的普及,從貼片的自動化焊接到自動化檢測,都基于統一標準實現高效運作,大幅提高了生產效率,降低了人工成本。同時,統一的測試方法和質量標準也便于市場監管部門對產品質量進行把控,推動整個行業向高質量方向發展。河鋒鑫商城物...

-

上海哪里有TDK貼片0402

上海哪里有TDK貼片0402TDK 貼片焊接是電子組裝的關鍵工序,常見問題包括虛焊、焊錫珠、貼片偏移等,需通過工藝優化逐一解決。虛焊多因電極氧化或焊膏量不足導致,解決方法包括焊接前對貼片電極進行清潔處理,確保焊膏印刷厚度控制在 0.1-0.15mm 之間,同時調整回流焊溫度曲線,使焊膏充分熔融。焊錫珠的產生通常與焊膏印刷精度有關,需校準鋼網開孔尺寸,確保開孔與貼片焊盤匹配,同時控制印刷速度和壓力,避免焊膏外溢。貼片偏移問題可通過優化貼片機參數解決,調整吸嘴壓力至合適范圍(通常為 5-10kPa),并定期校準貼片機的定位精度,確保貼片中心與焊盤中心偏差不超過 0.1mm。焊接后需通過 AOI 自動光學檢測設備對焊點進行外觀...

-

北京國產TDK貼片電阻

北京國產TDK貼片電阻TDK 貼片與 PCB 設計的合理匹配是保障電路性能的基礎,需從焊盤設計、布局布線、散熱設計等方面綜合考慮。焊盤設計需根據貼片封裝尺寸確定,長度和寬度應比貼片電極尺寸大 0.1-0.2mm,確保焊接時有足夠的焊錫附著面積,同時避免焊盤過大導致焊錫珠產生。布局時,電源濾波用的 TDK 貼片應靠近芯片電源引腳,縮短引線長度,減少寄生電感,提高濾波效果。高頻電路中的貼片需遠離干擾源,如振蕩器、功率電感等,避免電磁耦合產生干擾。布線時,貼片的接地端應通過過孔直接連接到接地平面,降低接地阻抗。散熱設計方面,大功率電路中的貼片需增大接地焊盤面積,或通過銅皮連接到散熱區域,降低工作溫度。對于密集排列的貼片,...

-

海南本地TDK貼片是哪個國家

海南本地TDK貼片是哪個國家TDK 貼片在使用過程中可能出現容量衰減、短路、開路等失效模式,了解失效原因并采取預防措施可提高電路可靠性。容量衰減多因長期高溫工作導致陶瓷介質老化,預防需選擇耐溫等級匹配的產品,并優化散熱設計,降低元件工作環境溫度。短路失效通常與過電壓或過電流有關,電路設計中需添加過壓保護元件,同時確保貼片額定電壓不低于電路大工作電壓的 1.2 倍。開路失效可能由焊接不良或機械應力導致,焊接時需控制焊盤尺寸與焊接壓力,避免貼片受到過大機械應力,PCB 板設計時需避免貼片位于彎曲區域。此外,存儲期間的電極氧化也可能導致接觸不良,需加強存儲環境管理,開封后及時使用,未使用完的產品需進行真空封裝保存。河鋒鑫商城一...

-

湖南售賣TDK貼片是哪個國家

湖南售賣TDK貼片是哪個國家在電子制造業的實際生產中,TDK 貼片的選型工作需要結合具體的應用場景和詳細的技術參數進行綜合考量。不同型號的 TDK 貼片在重點性能指標上存在明顯差異,比如電容值的大小、能夠承受的耐壓值范圍、正常工作的溫度區間等,這些參數必須與電路設計的具體要求準確匹配。舉例來說,在工業爐窯、汽車發動機艙等高溫環境中運行的設備,就需要選擇耐高溫性能突出的 TDK 貼片型號,以保證其在長期高溫條件下的使用壽命和性能穩定性。此外,TDK 貼片的封裝尺寸也需要與電路板的整體布局相適配,避免出現因尺寸不符導致的安裝空間不足、焊接操作困難等問題。工程師在設計初期會借助專業的電路仿真軟件進行多輪測試,通過模擬不同工況下...

-

廣東售賣TDK貼片是哪個國家

廣東售賣TDK貼片是哪個國家在電子元件選型中,TDK 貼片與同類品牌產品的性能對比是工程師關注的重點,主要差異體現在穩定性、可靠性和環境適應性三個方面。在長期工作穩定性測試中,TDK 貼片在 1000 小時常溫工作條件下,容量衰減率通常低于 5%,而部分品牌產品衰減率可能達到 8%-10%。可靠性方面,TDK 貼片通過 1000 次溫度循環測試(-40℃至 + 85℃)后,參數變化率控制在 ±3% 以內,焊點脫落率低于 0.1%,優于行業平均水平。環境適應性上,TDK 貼片的耐濕性測試表現突出,在 85℃、85% 相對濕度環境下放置 500 小時后,絕緣電阻仍能保持初始值的 90% 以上,適合潮濕環境下的設備使用。此外,...

-

河南TDK貼片電阻

河南TDK貼片電阻TDK 貼片的包裝形式需與自動化貼裝生產線適配,合理選擇包裝類型可提高生產效率并降低損耗。常見的包裝形式包括編帶包裝、托盤包裝和管裝包裝,編帶包裝適用于高速貼片機,通過的定位孔實現貼片的連續供料,適合 0402、0603 等小尺寸貼片。托盤包裝采用矩陣式凹槽設計,適合較大尺寸的 TDK 貼片,便于貼片機通過視覺定位抓取,減少供料誤差。管裝包裝多用于批量較小的場景,需配合送料器使用,避免貼片在管內晃動導致排列混亂。包裝材料方面,編帶通常采用抗靜電塑料,防止靜電損傷貼片內部電路;托盤則選用耐高溫材料,適應回流焊前的預熱環節。設計 PCB 焊盤時,需參考包裝規格書中的貼片尺寸參數,確保焊盤間距與貼片...

-

河北TDK貼片0402

河北TDK貼片0402TDK 貼片的生產過程涵蓋材料配比、成型燒結、電極制作等關鍵環節,每個環節的質量控制都對終產品性能至關重要。材料環節需嚴格篩選陶瓷粉末與電極金屬材料,確保成分純度與顆粒均勻度,避免因雜質導致絕緣性能下降。成型階段通過精密模具控制貼片尺寸公差,誤差需控制在 ±0.02mm 以內,保障后續貼片焊接的準確性。燒結過程中,爐溫曲線的穩定性直接影響陶瓷體的致密度,需通過實時監控系統確保溫度波動不超過 ±5℃。電極制作采用濺射或電鍍工藝,確保電極層厚度均勻且附著力強,降低焊接時出現虛焊的風險。出廠前,每批次產品需經過耐壓測試、容量測試和溫度循環測試,剔除不合格品,保障交付質量。河鋒鑫商城為電子元器件分銷商...

-

河北本地TDK貼片2220

河北本地TDK貼片2220TDK 貼片的技術參數標注是產品信息傳遞的重要載體,為選型和使用提供關鍵依據。產品 datasheet 中會詳細列出電容值及容差范圍,容差通常有 ±5%、±10% 等,需根據電路對精度的要求選擇;額定電壓是重點安全參數,必須高于電路工作電壓,防止過壓損壞;溫度系數表明電容值隨溫度變化的規律,如 NPO 材質溫度系數小,適合高精度場景。此外,還有損耗角正切、絕緣電阻、頻率特性等參數,分別反映能量損耗、絕緣性能和高頻適應性。參數標注還包括封裝尺寸,如長度、寬度、厚度,確保與電路板布局匹配。工程師需仔細研讀參數標注,結合電路設計要求進行選型,避免因參數不匹配導致電路故障。河鋒鑫商城特惠產品含 Xil...

-

廣東進口TDK貼片電阻

廣東進口TDK貼片電阻TDK 貼片行業的市場競爭推動著企業在產品、技術和服務上持續優化,形成良性發展態勢。在產品層面,企業通過改進材料配方、優化生產工藝提升產品性能,如提高溫度穩定性、降低損耗,同時控制成本,提供高性價比產品。技術研發上,加大對高頻、寬溫、小型化 TDK 貼片的投入,滿足新興產業需求,如 5G 通信所需的高頻低損耗貼片。服務方面,供應商通過縮短交貨周期、提供定制化解決方案、加強售后技術支持增強客戶粘性,如為客戶提供選型指導、電路仿真支持等。競爭還促使企業重視質量體系建設和環保認證,推動行業整體質量水平提升。這種良性競爭不僅惠及下游客戶,也推動整個 TDK 貼片行業向技術密集型、高質量發展轉型。河鋒鑫...

-

浙江本地TDK貼片有哪些

浙江本地TDK貼片有哪些TDK 貼片的生產過程涵蓋材料配比、成型燒結、電極制作等關鍵環節,每個環節的質量控制都對終產品性能至關重要。材料環節需嚴格篩選陶瓷粉末與電極金屬材料,確保成分純度與顆粒均勻度,避免因雜質導致絕緣性能下降。成型階段通過精密模具控制貼片尺寸公差,誤差需控制在 ±0.02mm 以內,保障后續貼片焊接的準確性。燒結過程中,爐溫曲線的穩定性直接影響陶瓷體的致密度,需通過實時監控系統確保溫度波動不超過 ±5℃。電極制作采用濺射或電鍍工藝,確保電極層厚度均勻且附著力強,降低焊接時出現虛焊的風險。出廠前,每批次產品需經過耐壓測試、容量測試和溫度循環測試,剔除不合格品,保障交付質量。河鋒鑫商城品質嚴格管控,熱賣...

-

廣東經營TDK貼片2220

廣東經營TDK貼片2220TDK 貼片的焊接質量對電路可靠性有著直接影響,焊接工藝的優劣可能導致設備出現短路、虛焊等故障。焊接過程中,焊錫的用量、焊接溫度和焊接時間是三個關鍵控制要素。焊錫量過少會導致焊點強度不足,容易出現虛焊現象,影響電流傳輸;焊錫量過多則可能造成相鄰焊點之間短路,引發電路故障。焊接溫度的控制同樣重要,溫度過高可能會損壞 TDK 貼片的內部結構,導致性能下降甚至直接報廢;溫度過低或焊接時間過短,則會導致焊錫無法充分融化,形成冷焊,影響焊點的導電性。為確保焊接質量,現代電子制造業普遍采用回流焊或波峰焊等自動化焊接工藝,通過精確控制溫度曲線和焊接時間,確保每個焊點都達到牢固、可靠的標準。河鋒鑫商城地址位于...

-

湖南本地TDK貼片有哪些

湖南本地TDK貼片有哪些工業自動化設備對電子元件的穩定性和抗干擾能力要求較高,TDK 貼片憑借其優良性能在該領域得到廣泛應用。在 PLC 控制系統中,TDK 貼片用于信號調理電路,具備低噪聲特性,能有效過濾工業環境中的電磁干擾,保障控制信號的準確傳輸。伺服電機驅動模塊中,貼片需承受較高的脈沖電流,TDK 貼片的高紋波電流承受能力可減少發熱,延長設備運行壽命。工業傳感器接口電路中,TDK 貼片的高精度容量特性確保信號轉換的準確性,降低測量誤差,提高自動化生產的精度。此外,工業環境中的粉塵和濕度較高,TDK 貼片的密封封裝設計能有效阻擋粉塵侵入,耐濕性測試表現滿足工業級標準,減少因環境因素導致的設備故障,降低維護成本。河...

-

上海售賣TDK貼片電感

上海售賣TDK貼片電感隨著環保法規的日益嚴格,TDK 貼片的環保特性成為電子制造業關注的重點,其生產過程嚴格遵循 RoHS 等環保標準。TDK 貼片的材料成分中,鉛(Pb)、汞(Hg)、鎘(Cd)等有害物質含量均控制在 RoHS 指令規定的限值以下,其中鉛含量不超過 0.1%,鎘含量不超過 0.01%。生產過程中采用無鉛焊接工藝,電極材料使用錫銀銅合金替代傳統鉛錫合金,減少重金屬污染。產品包裝采用可回收的紙質或塑料材料,避免使用發泡塑料等難降解材料,降低包裝廢棄物對環境的影響。TDK 每批次產品均提供環保檢測報告,明確有害物質含量檢測結果,幫助下游企業滿足產品出口的環保合規要求。此外,品牌持續研發環保材料,通過優化...

-

河北售賣TDK貼片0805

河北售賣TDK貼片0805TDK 貼片的安裝方式需根據生產規模、設備結構和性能要求進行選擇,確保安裝質量與效率。表面貼裝技術(SMT)是目前應用較多面的安裝方式,通過錫膏印刷、貼片定位、回流焊接等工序,將 TDK 貼片固定在電路板表面,具有安裝精度高、空間利用率高、適合自動化生產的特點,幾乎適用于所有批量生產場景。對于部分需要手工維修或小批量試制的場景,也可采用手工焊接方式,使用恒溫烙鐵配合助焊劑完成安裝,但需控制焊接溫度和時間,避免損壞元件。特殊情況下,如高壓電路中,可能需要采用插件式安裝,但需注意與電路板的機械固定和電氣連接可靠性。無論哪種安裝方式,都需確保焊點牢固、無虛焊,保障電氣性能穩定。TDK貼片電容C系列提...

-

河北國產TDK貼片MLCC

河北國產TDK貼片MLCC隨著環保法規的日益嚴格,TDK 貼片的環保特性成為電子制造業關注的重點,其生產過程嚴格遵循 RoHS 等環保標準。TDK 貼片的材料成分中,鉛(Pb)、汞(Hg)、鎘(Cd)等有害物質含量均控制在 RoHS 指令規定的限值以下,其中鉛含量不超過 0.1%,鎘含量不超過 0.01%。生產過程中采用無鉛焊接工藝,電極材料使用錫銀銅合金替代傳統鉛錫合金,減少重金屬污染。產品包裝采用可回收的紙質或塑料材料,避免使用發泡塑料等難降解材料,降低包裝廢棄物對環境的影響。TDK 每批次產品均提供環保檢測報告,明確有害物質含量檢測結果,幫助下游企業滿足產品出口的環保合規要求。此外,品牌持續研發環保材料,通過優化...