上海MES維護成本

在技術層面,老舊設備的數據采集是常見的瓶頸。很多工廠的機床、注塑機等關鍵設備服役超過15年,根本不具備網絡通信接口。某汽車零部件企業就曾遇到這樣的困境:其80%的加工中心都是2005年前購置的,無法直接聯網。解決方案是采用"物聯網關+邊緣計算"的改造方案,為每臺設備加裝智能采集終端,通過解析PLC信號和加裝傳感器的方式獲取運行數據。同時部署邊緣計算節點進行數據預處理,將關鍵指標上傳MES,既解決了數據采集問題,又避免了網絡帶寬壓力。化工行業應用實現危險品生產合規監控。上海MES維護成本

MES在激光加工中的工藝參數優化?,MES基于材料特性動態調整激光參數。某醫療器械企業加工鈦合金骨板時,MES自動設定激光功率(800W)、掃描速度(2m/s)與離焦量(+1.5mm),并將切割質量數據反饋至知識庫35。當檢測到切口氧化層厚度超標時,系統增加氮氣保護流量并重新加工,不良率從5%降至0.8%5。自動化裝配線的防錯料系統集成?,MES通過RFID實現物料防錯。某汽車總裝廠在零件料盒嵌入RFID標簽,AGV配送至工位時,MES校驗標簽信息與BOM一致性。若出現型號不符,系統鎖定擰緊工具并亮紅燈警示,錯誤攔截率100%3。替代料申請需工藝/質量部門在線審批,確保變更過程可追溯。云端MES追溯設備全生命周期管理延長使用壽命10%-20%。

江蘇林格自動化科技有限公司的自動化測試數據與MES的閉環反饋?,MES集成自動化測試設備(如AOI視覺檢測儀)形成質量閉環。某半導體企業通過Modbus TCP協議將測試參數(如焊點尺寸、阻抗值)實時回傳MES,當檢測到不良品時,MES自動觸發設備參數補償指令,并將異常批次隔離。系統通過SPC分析歷史測試數據,優化工藝窗口設定,使缺陷率從0.8%降至0.2%。測試報告自動關聯工單號,支持電子化存檔與追溯。標準化數據采集:PLC數據通過OPC UA協議實時上傳至MES,采集效率提升40%,且無需定制化開發驅動。預測性維護:MES結合振動數據分析模型,提前識別軸承磨損趨勢,減少非計劃停機30%。跨平臺擴展:同一OPC UA架構可兼容后續新增的三菱機器人和ABB變頻器,降低系統集成復雜度。

MES系統通過集成工業物聯網設備(如傳感器、邊緣計算網關),實時采集設備運行數據。例如,在汽車制造中,利用振動傳感器監測沖壓機狀態,結合MES的預測性維護模塊,可提前識別軸承磨損風險,減少非計劃停機30%以上。IIoT與MES的結合還支持遠程設備診斷,提升跨工廠協同效率。區塊鏈技術增強數據可信度?,MES利用區塊鏈存儲關鍵生產數據(如質檢結果、工藝參數),確保不可篡改。例如,在醫療器械制造中,客戶可通過區塊鏈驗證產品生產履歷,增強供應鏈透明度,滿足歐盟MDR法規對數據完整性的要求。降低物料損耗5%-15%,減少庫存積壓風險。

在工業4.0背景下,制造執行系統(MES)需要與不同品牌、型號的自動化設備(如PLC、機器人、傳感器)進行高效數據交互,而傳統工業通信協議(如Modbus、Profibus)存在協議異構、數據格式不統一、安全性不足等問題。OPC UA(開放平臺通信統一架構) 作為一種現代化的工業通信標準,為MES與設備間的數據交互提供了標準化、安全、跨平臺的解決方案,有效消除多品牌設備間的通信壁壘。 OPC UA的優勢 統一數據模型:采用面向對象的信息建模方式,使不同設備的數據(如溫度、振動、能耗)可按標準化結構(如OPC UA節點)映射至MES數據庫,避免人工解析協議差異。跨平臺兼容性:支持Windows、Linux、嵌入式系統,并可集成云端應用(如工業物聯網平臺)。內置安全機制:通過X.509證書加密、用戶權限管理、消息簽名等技術,防止數據篡改和未授權訪問,滿足IEC 62443工業網絡安全標準。模塊化設計支持按需擴展資源管理、文檔控制等功能。上海工業MES

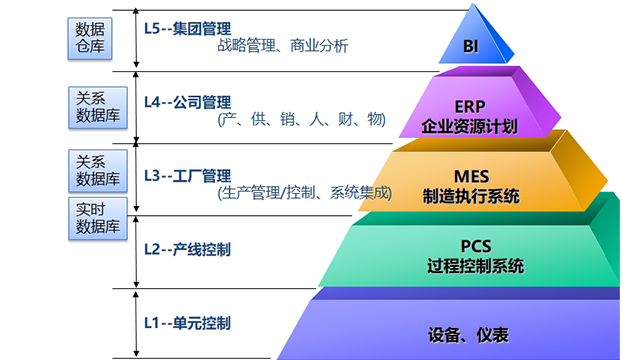

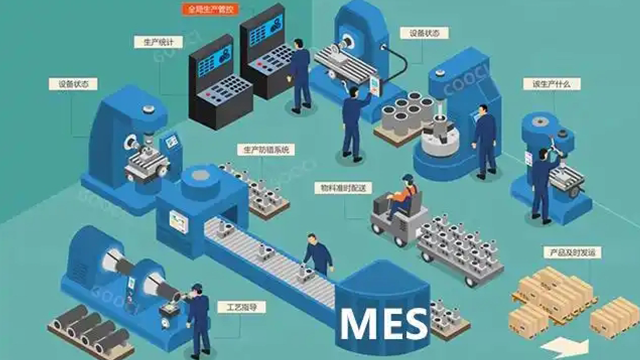

MES是連接企業計劃層與控制層的制造執行系統,實現生產全流程數字化管理。上海MES維護成本

MES與SCM的集成重點在于構建敏捷供應鏈體系。通過將MES中的生產進度數據與SCM系統共享,供應商可以實時了解客戶工廠的物料消耗情況,實現VMI(供應商管理庫存)模式的補貨。在汽車行業,當MES檢測到某種零部件的質量異常時,可以立即通過SCM系統追溯到具體供應商批次,并自動生成質量索賠單。同時,SCM系統中的物流信息也會反饋到MES,幫助生產部門預判物料到貨時間,優化生產節奏。 MES與PLM的集成則實現了設計到制造的數字化貫通。PLM系統中的產品BOM、工藝路線、質量標準等數據需要自動同步到MES,確保生產現場始終使用版本的技術文件。當PLM發起工程變更(ECN)時,MES會自動鎖定在制品,并推送新的作業指導書到相應工位。上海MES維護成本

- 江蘇常見機械手 2025-07-31

- 浙江優化MES模塊 2025-07-31

- 上海標準機械手定制 2025-07-31

- 上海標準機械手價格對比 2025-07-31

- 上海升級MES軟件 2025-07-31

- 浙江工業MES維護成本 2025-07-31

- 常見MES報表 2025-07-31

- 江蘇常見機械手行業解決方案 2025-07-31

- 江蘇智能倉儲機械手能耗分析 2025-07-31

- 浙江ER系列機械手個性化定制需求 2025-07-31

- 惠州新能源國啟中能電力價格 2025-08-01

- 新疆提升機大全 2025-08-01

- 深圳童車電機套件 2025-08-01

- 江蘇炭黑納米粉末等離子體制備設備設備 2025-08-01

- 秦皇島儲能系統BMS測試系統 2025-08-01

- 遼寧分接開關控制器壽命長 2025-08-01

- 四川多功能雙向直流電源型號齊全 2025-08-01

- 北京盤柜風扇批發 2025-08-01

- 徐州鋰電自行車馬達定制 2025-08-01

- 河北tcl漏電保護開關 2025-08-01