青浦區小型壓片機報價

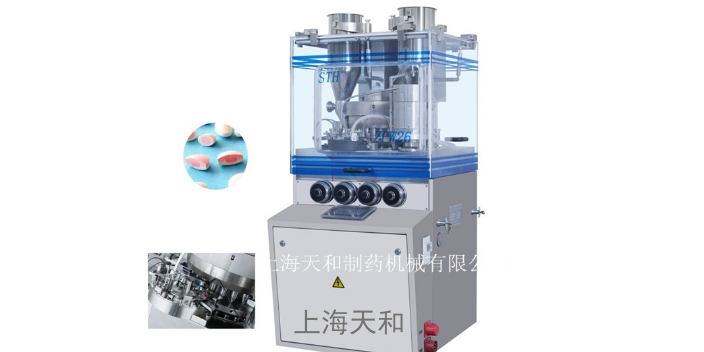

壓片機的生產效率提升方法提高壓片機的生產效率是企業追求的目標之一。首先,選擇適合的壓片機型號,確保其生產能力與需求匹配。其次,優化生產工藝,如改善物料的流動性和粘合性,減少停機時間。此外,定期維護設備,確保其處于比較好運行狀態。對于大規模生產,可采用多臺壓片機并行作業,或選擇高速旋轉式壓片機。例如,某制藥企業通過優化生產工藝和設備維護,將生產效率提高了25%。通過科學管理和技術創新,壓片機的生產效率可以得到明顯提升。食品壓片機可壓制奶片、保健品等片劑。青浦區小型壓片機報價

在制藥企業的片劑藥品生產過程中,關于如何縮小藥片的片重差異,是困擾藥企的關于藥品質量方面的大問題。我們的技術人員,根據多年的行業壓片機生產及指導客戶現場運行的實際經驗,全方面分析了壓片機在運行生產過程中,涉及藥片片重差異問題,總結出了多種干擾因素,同時提出了切合實際的有效的解決方案。加料斗內的顆粒時多時少。加料斗被堵塞,此種現象常發生于黏性或引濕性較強的藥物。(1)應疏通加料斗、保持壓片環境干燥,并適當加入助流劑解決。(2)物料容器內物料存儲量差異大,應該控制在50%以內。(3)兩側加料器安裝高度不同,加料器不平衡或未安裝到位,造成填料不均。奉賢區藥片壓片機型號壓片機生產過程需定時抽檢片劑質量。

壓片機的廣泛應用,不僅提高了食品生產的效率和質量,還為食品行業的產品創新和市場拓展提供了強有力的支持。 然而,與制藥行業相比,食品行業對壓片機的要求也有所不同。食品行業更為注重設備的衛生和安全性。壓片機必須能夠滿足嚴格的食品生產衛生標準,確保在生產過程中不會對食品的質量和口感產生任何不良影響。此外,食品行業對產品的外觀和口味的要求也相對較高,壓片機需要具備生產出形狀美觀、口感良好的產品的能力,以滿足消費者的期望和市場的需求。 總而言之,壓片機在食品行業的應用不僅提升了生產效率和產品質量,也推動了創新和市場拓展,是現代食品生產中不可或缺的重要設備。

該傳感器能夠對預壓和主壓過程中微小的壓力變化進行實時采樣,并將產生的電信號放大、運算,進而控制調節壓力,以實現自動化操作。這種自動化系統不僅提高了生產效率,還減少了人工操作的誤差。 上預壓輪通過偏心軸支承固定在機架上,操作人員可以利用調節手柄來改變偏心距,從而控制上沖進入中模的位置,實現預壓的調節。下預壓輪則支承在壓輪支座上,壓輪支座的下部連接著絲桿、蝸輪、蝸桿、萬向聯軸節和手柄。通過手柄的調節,操作人員能夠控制下沖進入中模的位置,從而實現下預壓的調節。 為了確保設備的安全,壓輪支座下的絲桿與液壓支承油缸連接。多沖頭壓片機通過多組沖頭同步壓制。

壓片機裂片情況分析。因壓力過大裂片當顆粒受壓力增加,膨脹程度亦增加,黏合劑的結合力不能制止其膨脹,故造成裂片,應減低壓力處理。因上沖與模孔不合要求裂片使用日久的沖模,日漸磨損,導致上沖與模孔吻合不正直,上沖帶有尖銳向內的卷邊,壓力便不勻使片子的部分受壓過大,而造成頂裂或模圈走樣變形,應及時更換合適的模具。因顆粒不合要求裂片質地疏松,細粉過多而造成裂片時,改進方法應調整粘合劑的濃度與用量,改進制粒方法加以克服。而當顆粒太干、含結晶水藥物失去過多造成裂片時,因在制粒時,按不同品種應控制顆粒的含水量。因黏合劑選擇不當裂片制粒時黏合劑過少,黏性不足則顆粒干燥后,細粉較多過多時則干顆粒太堅硬,可造成崩解困難,片面麻點,故加入黏合劑要適當;如細粉過多,可篩出少許;顆粒太硬,應返工重新制粒并追加崩解劑。粉末壓片機需先將原料預處理成顆粒狀。廣東壓片機聯系方式

壓片機軸承溫度監測預防過熱故障。青浦區小型壓片機報價

壓片機壓片過程中的裂片又稱頂裂,是指在壓片機離開模具孔后,一層振動表面朝上的薄層裂開。有時片劑的腰部會裂成兩段,但這種現象發生的頻率較低。產生裂紋的原因是藥片被推出模具孔后脫落。大多數裂紋是因為顆粒中有太多的細粉末。在壓縮過程中,顆粒中有空氣。壓縮速度相對較快,沖孔和模孔之間的間隙相對較小。因空氣不會從顆粒中排出,而是封閉在片劑中,當沒有壓力時,空氣會膨脹,從而導致裂紋。根據上述情況,我們應首先為顆粒中的細粉制作預加載裝置,使空氣逸出。然而,許多情況無法解釋。例如,直接壓制超過100目的微晶纖維素和可壓縮淀粉粉末不會導致開裂。在高壓下會出現裂紋,可適當減小壓力以防止裂紋。如果顆粒過于干燥,則會出現裂縫,因此含水量也起著關鍵作用。裂紋的原因是顆粒的不當壓縮行為。顆粒的彈性比較強,壓片的彈性比較高,壓力不均勻也會造成裂片青浦區小型壓片機報價

- 青浦區自動化壓片機廠家直銷 2025-07-26

- 大型壓片機型號 2025-07-26

- 浙江電動粉末壓片機電話 2025-07-26

- 江蘇工業壓片機參考價格 2025-07-26

- 北京制藥壓片機性能 2025-07-26

- 南京大型壓片機售價 2025-07-26

- 閔行區自動化壓片機廠家聯系方式 2025-07-26

- 黃浦區智能壓片機供應商 2025-07-26

- 河北自動化壓片機電話 2025-07-26

- 江西壓片機電話 2025-07-26

- 湖州液壓膠管總成工藝 2025-07-28

- 寧夏組合式硫化機 2025-07-28

- 貴州泵生產廠家 2025-07-28

- 南京PFA材質四氟接頭報價 2025-07-28

- 長沙SMD分盤機廠家 2025-07-28

- 遼寧工業照明燈廠家 2025-07-28

- 許昌廢氣處理噴淋塔 2025-07-28

- 上海奶茶搖擺機加盟電話 2025-07-28

- 使用手術床 2025-07-28

- 河北潔凈室傳遞窗材質 2025-07-28