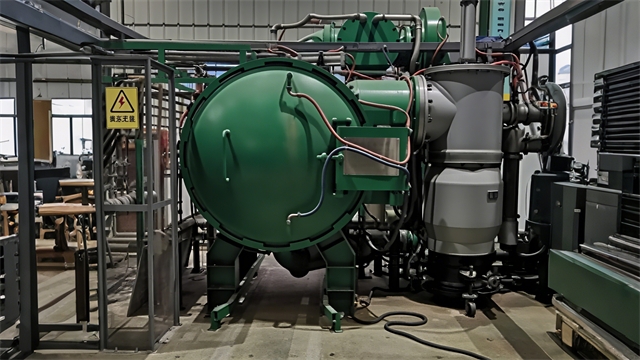

實驗室真空熱處理爐工作原理

真空熱處理爐的智能故障診斷系統(tǒng):智能故障診斷系統(tǒng)提升了真空熱處理爐的運維水平。該系統(tǒng)集成了設備運行數(shù)據(jù)采集、故障知識庫和推理算法。通過傳感器實時監(jiān)測真空度、溫度、電流、振動等 20 余項參數(shù),當檢測到異常數(shù)據(jù)時,系統(tǒng)自動檢索故障知識庫,結合規(guī)則推理和案例推理算法,快速定位故障原因。例如,當真空度異常下降時,系統(tǒng)可在 30 秒內判斷是真空泵故障、密封泄漏還是管路堵塞,并提供詳細的維修方案。故障診斷準確率達到 95% 以上,相比人工排查,維修時間縮短 70%,減少了因設備故障導致的生產(chǎn)損失,提高了企業(yè)的生產(chǎn)效率和經(jīng)濟效益。真空熱處理爐在新材料研發(fā)中發(fā)揮重要作用。實驗室真空熱處理爐工作原理

真空熱處理爐的熱力學基礎與反應機制:真空熱處理爐通過創(chuàng)造 10?3 - 10?? Pa 的低壓環(huán)境,明顯改變了金屬材料的熱力學反應路徑。在真空狀態(tài)下,金屬表面的氧分壓極低,有效抑制了氧化反應的發(fā)生,根據(jù)化學反應平衡原理,當爐內氧分壓低于金屬氧化物的分解壓時,已形成的氧化物會發(fā)生逆向分解。以鋼鐵材料為例,在 10?? Pa 真空度下,F(xiàn)eO 的分解溫度可從常壓下的 1538℃降至 1300℃左右,促使金屬表面保持潔凈。同時,真空環(huán)境加速了低沸點雜質元素(如砷、銻)的揮發(fā),這些雜質的蒸氣壓在真空條件下相對外界壓力更高,遵循克努森擴散定律快速逸出。這種獨特的熱力學環(huán)境,使得真空熱處理既能實現(xiàn)材料的凈化提純,又能通過精確控溫(精度可達 ±1℃),調控相變過程,為高性能金屬材料的組織優(yōu)化奠定基礎。實驗室真空熱處理爐工作原理真空熱處理爐的離心鑄造功能可制備高致密性的渦輪盤等航空部件,密度提升至99.8%。

真空熱處理爐的抗震與抗干擾設計:在工業(yè)生產(chǎn)環(huán)境中,外界振動和電磁干擾可能影響真空熱處理爐的運行精度和穩(wěn)定性,因此抗震與抗干擾設計至關重要。爐體采用單獨基礎設計,通過設置隔震墊和減震彈簧,隔離外界振動的傳遞,使爐體在外界振動幅值達 0.5 mm/s 時,內部振動幅值仍可控制在 0.05 mm/s 以下。在電氣系統(tǒng)方面,采用雙層屏蔽結構,內層為高導磁率的坡莫合金屏蔽磁干擾,外層為高電導率的銅網(wǎng)屏蔽電磁干擾,可將外界電磁干擾強度衰減 90% 以上。同時,對控制系統(tǒng)的信號線和電源線進行單獨布線,并采用屏蔽電纜和濾波裝置,防止信號干擾和電源波動對設備運行的影響。經(jīng)過抗震與抗干擾設計的真空熱處理爐,能夠在復雜的工業(yè)環(huán)境中穩(wěn)定運行,保證熱處理工藝的精確執(zhí)行和產(chǎn)品質量的穩(wěn)定性。

真空熱處理爐與真空釬焊爐的工藝交叉融合分析:真空熱處理爐與真空釬焊爐在工藝原理和設備結構上存在一定共性,二者的交叉融合為復雜零部件的制造提供了創(chuàng)新解決方案。在航空發(fā)動機燃燒室部件制造中,先利用真空釬焊爐將不同材料的零件(如高溫合金與陶瓷基復合材料)進行精密連接,形成組件。然后將組件放入真空熱處理爐中,進行整體的固溶時效處理,消除釬焊過程產(chǎn)生的殘余應力,同時改善材料的力學性能。這種工藝融合提高了零部件的連接強度和可靠性,還簡化了工藝流程,減少了因多次裝夾和處理帶來的誤差。與單獨進行釬焊和熱處理相比,采用交叉融合工藝制造的零部件,其疲勞壽命提高 2 - 3 倍,滿足了航空航天等領域對零部件高性能的要求。真空熱處理爐內的加熱元件,對處理質量有何影響?

真空熱處理爐熱處理過程的氣體雜質在線凈化技術:氣體雜質在線凈化技術保障了真空熱處理過程的高純度要求。在真空爐的進氣系統(tǒng)中集成氣體凈化裝置,采用變壓吸附(PSA)和催化氧化相結合的方法,對通入爐內的保護氣體進行實時凈化。對于氫氣中的微量氧氣,通過鈀膜擴散器將氧含量降低至 1ppm 以下;對于氮氣中的水分和碳氫化合物,利用分子篩吸附和催化燃燒技術,使其含量分別降至 5ppm 和 1ppm 以下。在線凈化裝置配備氣體成分檢測儀,實時監(jiān)測凈化效果,并根據(jù)檢測結果自動調整凈化參數(shù)。在高純金屬材料的真空熱處理中,該技術使爐內雜質氣體總含量控制在 10ppm 以內,確保了材料的高純度和優(yōu)異性能。真空熱處理爐的控制系統(tǒng),如何實現(xiàn)準確調控?實驗室真空熱處理爐工作原理

真空熱處理爐的熔煉過程中可實時取樣檢測,確保合金成分符合ASTM標準。實驗室真空熱處理爐工作原理

真空熱處理爐的模塊化加熱體設計:真空熱處理爐的模塊化加熱體設計提高了設備的靈活性和可維護性。加熱體采用標準化模塊結構,每個模塊由耐高溫的鉬板或石墨板組成,通過快速插拔接口與爐體連接。這種設計便于根據(jù)不同的熱處理工藝需求,靈活調整加熱體的布局和功率配置。對于小型精密零件的熱處理,可減少加熱模塊數(shù)量,降低能耗;而對于大型工件處理,則可增加模塊以提升加熱能力。當某個加熱模塊出現(xiàn)故障時,技術人員可在 30 分鐘內完成更換,相比傳統(tǒng)整體式加熱體,維修時間大幅縮短。此外,模塊化加熱體采用分區(qū)單獨控溫技術,每個模塊可通過溫控系統(tǒng)單獨調節(jié)功率,使爐內溫度均勻性控制在 ±3℃以內,有效滿足了不同材料和工藝對溫度控制的高精度要求。實驗室真空熱處理爐工作原理

洛陽八佳電氣科技股份有限公司在同行業(yè)領域中,一直處在一個不斷銳意進取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標準,在河南省等地區(qū)的機械及行業(yè)設備中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進取的無限潛力,洛陽八佳電氣科技股份供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 碳化硅氫保護燒結爐真空度標準 2025-07-31

- 廣西石墨煅燒爐操作流程 2025-07-31

- 陜西小型中頻煉金(煉銀)爐生產(chǎn)商 2025-07-31

- 內蒙古氫保護燒結爐真空度標準 2025-07-31

- 海南高溫真空石墨煅燒爐 2025-07-31

- 河北真空速凝爐價格 2025-07-31

- 實驗室臥式真空/氫保護燒結爐供應商 2025-07-31

- 山東磁性材料真空熱處理爐 2025-07-31

- 西藏真空爐真空/氫保護燒結爐 2025-07-31

- 江蘇碳纖維高溫碳化爐廠家哪家好 2025-07-31

- 佛山多功能鋼化玻璃均質爐銷售廠家 2025-08-01

- 北京高扭矩電主軸報告 2025-08-01

- 上海餐盒片材生產(chǎn)線出廠價 2025-08-01

- 南陽齒爪式塑料粉碎機廠家批發(fā)價 2025-08-01

- 安徽國內人工智能軟件開發(fā)銷售公司 2025-08-01

- 常州非接觸式粉末冶金單向軸承廠商 2025-08-01

- 四川噴泉水幕電影設計制作公司 2025-08-01

- 嘉定區(qū)定制非開挖管道修復工廠直銷 2025-08-01

- 遼寧大型變頻器維修產(chǎn)業(yè) 2025-08-01

- 鹽城管路成型自動化生產(chǎn)線回收 2025-08-01