上海通信配件壓鑄模具設計

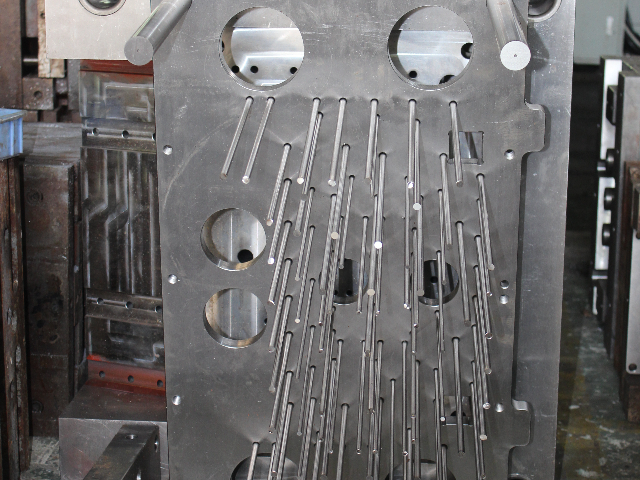

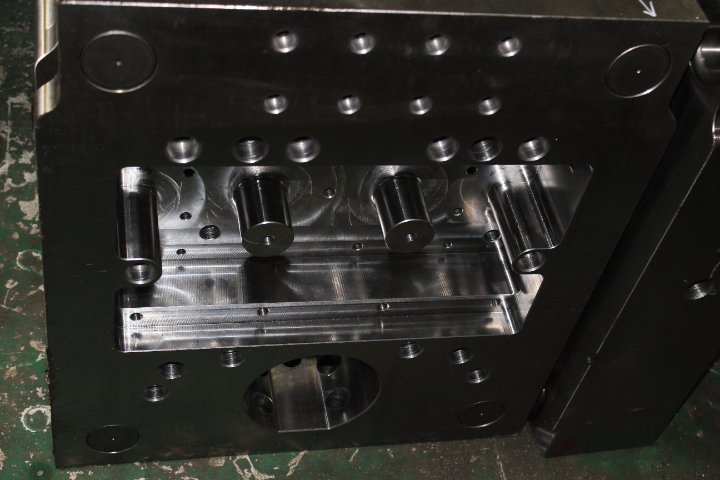

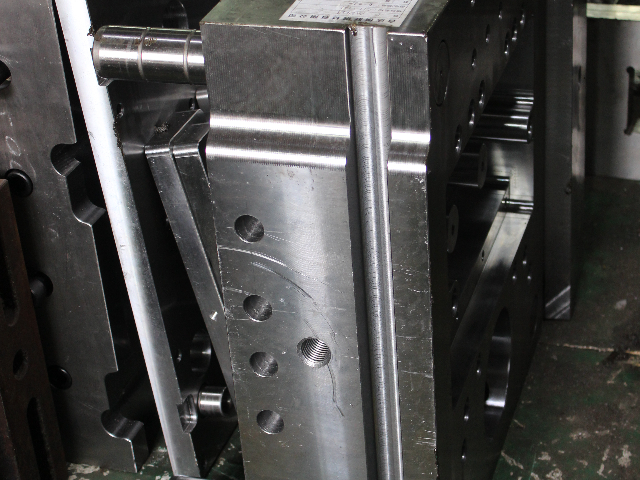

精密壓鑄模具在制造業中占據著舉足輕重的地位,它能夠生產出尺寸精度高、表面質量好、內部組織致密的壓鑄件。與普通壓鑄模具相比,精密壓鑄模具在設計上更加精細,對模具的型腔尺寸、形狀精度以及表面粗糙度要求極高。為了實現高精度的壓鑄,模具的制造過程需要采用更為先進的加工技術和檢測手段。例如,采用超精密數控加工中心進行模具型腔的加工,能夠保證尺寸精度達到微米級別;同時,利用三坐標測量儀等高精度檢測設備對模具進行檢測,確保模具的質量符合要求。在材料選擇方面,精密壓鑄模具常選用高性能的模具鋼,并通過特殊的熱處理工藝來提高模具的硬度和韌性。此外,精密壓鑄模具還需要具備良好的排氣系統和冷卻系統,以避免壓鑄過程中產生氣孔、縮孔等缺陷,保證壓鑄件的質量穩定性。隨著科技的不斷進步,精密壓鑄模具在航空航天、電子、醫療等領域的應用將越來越普遍。新能源壓鑄模具的模具創新研發能推動新能源產業的發展。上海通信配件壓鑄模具設計

儲能壓鑄模具在儲能產業的發展中發揮著重要作用,它為儲能設備提供了各種金屬結構件,如儲能電池箱體、儲能柜外殼等。儲能電池箱體需要具備良好的密封性、防火性和散熱性,以保護電池的安全和穩定運行。儲能壓鑄模具在設計時要充分考慮這些性能要求,采用合理的密封結構和散熱通道設計。在制造過程中,要嚴格控制模具的加工精度和表面質量,確保電池箱體的尺寸精度和外觀質量。儲能柜外殼則需要具備較高的強度和防護等級,以抵御外界環境的干擾。模具的材料選擇和熱處理工藝非常重要,要保證模具具有良好的耐磨性和耐腐蝕性。隨著儲能技術的不斷進步和儲能市場的不斷擴大,儲能壓鑄模具也在不斷創新和發展,以滿足儲能設備對高性能、高質量結構件的需求。機箱支架壓鑄模具工藝顯示器支架壓鑄模具生產顯示器支架,方便用戶調節顯示器角度。

轉軸壓鑄模具用于生產各種轉軸產品,轉軸在機械設備、電子產品等領域有著普遍的應用,起著傳遞扭矩、實現旋轉運動的作用。轉軸的精度和質量直接影響著設備的運行性能和使用壽命。在設計轉軸壓鑄模具時,要精確控制轉軸的尺寸精度和形狀精度,確保轉軸與其他零部件的配合精度。同時,要考慮轉軸的力學性能要求,如強度、剛度和耐磨性等,通過合理的模具結構設計來滿足這些要求。例如,設置合適的加強筋和過渡圓角,提高轉軸的強度和抗疲勞性能。在制造工藝方面,轉軸壓鑄模具需要采用高精度的加工設備和先進的加工技術,保證模具的加工精度和表面質量。此外,還需要對模具進行嚴格的熱處理和表面處理,提高模具的硬度和耐磨性。在試模過程中,要對轉軸的性能進行全方面檢測,如扭矩測試、疲勞測試等,及時發現和解決模具設計中存在的問題,不斷優化模具性能。

汽車壓鑄模具是汽車制造過程中不可或缺的關鍵裝備,汽車上的許多零部件,如發動機缸體、缸蓋、變速器殼體、輪轂等,都是通過壓鑄模具生產出來的。汽車壓鑄模具的設計和生產需要滿足汽車行業對零部件的高精度、比較強度、輕量化等嚴格要求。在設計方面,要充分考慮汽車零部件的結構特點和功能需求,優化模具的型腔結構,提高壓鑄件的成型質量。同時,為了減輕汽車重量,提高燃油經濟性,汽車壓鑄模具需要能夠生產出壁厚較薄、結構復雜的零件。在材料選擇上,汽車壓鑄模具通常選用高性能的模具鋼,以保證模具在高溫、高壓和頻繁使用的情況下仍能保持良好的性能。此外,汽車壓鑄模具的生產還需要具備高度的自動化和智能化水平,以提高生產效率和產品質量的一致性。隨著汽車工業的快速發展,尤其是新能源汽車的興起,汽車壓鑄模具將面臨更高的技術挑戰和更大的市場機遇。精密壓鑄模具的檢測技術能及時發現模具的缺陷和問題。

汽車壓鑄模具是汽車制造過程中不可或缺的重要組成部分,用于生產汽車的各種零部件,如發動機缸體、變速器殼體等。汽車零部件對強度、精度和可靠性要求極高,因此汽車壓鑄模具的設計和制造難度較大。在設計階段,需要充分考慮汽車零部件的功能需求和裝配要求,確保模具能夠生產出符合標準的零件。模具的結構設計要合理,能夠承受壓鑄過程中產生的高壓力和高溫度。同時,為了提高生產效率和產品質量,汽車壓鑄模具通常采用先進的自動化控制系統,實現對壓鑄過程的精確控制。在制造過程中,對模具的加工精度和表面質量要求嚴格,需要采用高精度的加工設備和先進的加工工藝。此外,汽車壓鑄模具的維護和管理也十分重要,定期的保養和維修能夠延長模具的使用壽命,降低生產成本,保障汽車生產的順利進行。儲能壓鑄模具助力儲能設備制造,生產比較強度、高性能的儲能零部件。機箱支架壓鑄模具工藝

電腦周邊配件壓鑄模具的模具標準化設計能提高模具的通用性。上海通信配件壓鑄模具設計

半固態壓鑄模具是一種采用半固態金屬壓鑄工藝的特殊模具,半固態壓鑄技術結合了鑄造和鍛造的優點,具有充型平穩、組織致密、力學性能好等優點。半固態壓鑄模具的設計與傳統壓鑄模具有所不同,它需要根據半固態金屬的流動特性和凝固特點進行優化設計。在設計半固態壓鑄模具時,要合理設置澆注系統和排氣系統。由于半固態金屬的粘度較大,澆注系統需要保證金屬液能夠順利填充型腔,同時避免產生渦流和卷氣現象。排氣系統則要及時排出型腔內的氣體,防止鑄件出現氣孔缺陷。在模具結構方面,半固態壓鑄模具通常采用較大的分型面和合理的抽芯機構,以便于鑄件的脫模和取出。在制造過程中,半固態壓鑄模具需采用比較強度、高耐熱性的材料,并經過特殊的表面處理,提高模具的耐磨性和耐腐蝕性。隨著半固態壓鑄技術的不斷發展和推廣,半固態壓鑄模具在汽車、電子、航空航天等領域的應用前景越來越廣闊。上海通信配件壓鑄模具設計

- 蘇州鋅壓鑄模具結構 2025-07-26

- 北京精密壓鑄模具制造 2025-07-26

- 南京手機配件壓鑄模具價格 2025-07-26

- 深圳通信配件壓鑄模具材料 2025-07-26

- 浙江儲能壓鑄模具結構 2025-07-26

- 廣州鋁壓鑄非標件精密壓鑄模具廠 2025-07-26

- 杭州固態硬盤盒壓鑄模具壽命 2025-07-26

- 蘇州筆記本支架精密壓鑄模具廠 2025-07-26

- 杭州手機中板壓鑄模具生產廠家 2025-07-26

- 四川五金壓鑄模具材料 2025-07-25

- 山東工裝HUCK99-5010鉚槍頭 2025-07-26

- 云南常規汽配螺絲 2025-07-26

- 湖州車削密封件 2025-07-26

- 內蒙古礦漿管夾閥價格 2025-07-26

- 上海裝飾板模具鋼板維修修復 2025-07-26

- 不銹鋼S32168三通廠家 2025-07-26

- 蘇州大容量鍍鋅桶 2025-07-26

- 馬鞍山五金工具柜廠家直銷 2025-07-26

- 臺州橫梁式倉儲貨架維護 2025-07-26

- 靠譜的汽配螺絲直銷 2025-07-26