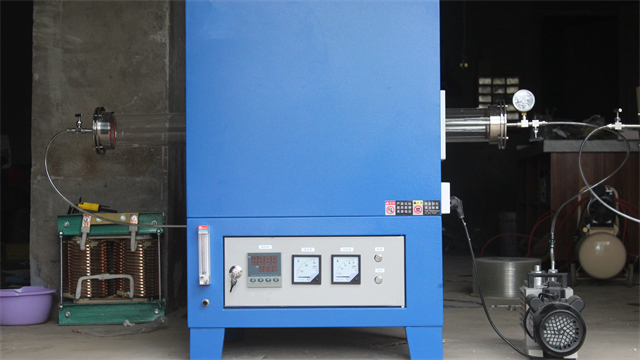

山西高溫管式爐訂制

高溫管式爐的自適應模糊 PID - 遺傳算法混合溫控策略:針對高溫管式爐溫控過程的復雜性,自適應模糊 PID - 遺傳算法混合溫控策略實現準確控溫。模糊 PID 控制器根據溫度偏差與變化率實時調整比例、積分、微分參數,快速響應溫度波動;遺傳算法則通過模擬自然選擇,對 PID 參數進行全局尋優。在鋯合金熱處理工藝中,當爐溫設定值從 800℃突變至 1000℃時,該策略使溫度超調量控制在 2% 以內,調節時間縮短至 8 分鐘,相比傳統 PID 控制提升 50%。即使面對爐管負載變化、環境溫度波動等干擾,仍能將溫度穩定在 ±0.5℃范圍內,確保鋯合金微觀組織均勻性,力學性能波動范圍縮小 35%。高溫管式爐帶有故障診斷功能,便于設備維護檢修。山西高溫管式爐訂制

高溫管式爐的余熱驅動吸附式制冷與除濕集成系統:為實現余熱高效利用,高溫管式爐配備余熱驅動吸附式制冷與除濕集成系統。從爐管排出的 600℃高溫尾氣驅動硅膠 - 水吸附式制冷機組,制取 10℃冷凍水用于冷卻電控系統;制冷產生的余熱則驅動分子篩除濕裝置,將工藝用氮氣降至 - 60℃。在鋰電池正極材料燒結工藝中,該系統使車間濕度從 80% RH 穩定控制在 30% RH 以下,避免材料受潮變質,同時每年節省制冷用電成本約 50 萬元,實現能源的梯級利用和生產環境優化。山西高溫管式爐生產商高溫管式爐的保溫層設計,有效減少熱量損耗。

高溫管式爐在古代青銅器表面腐蝕產物研究中的熱分析應用:研究古代青銅器表面腐蝕產物的成分與形成機制,對文物保護至關重要。將青銅器腐蝕樣品置于高溫管式爐內,在氬氣保護下進行程序升溫實驗,從室溫以 5℃/min 的速率升至 800℃。利用熱重 - 差熱聯用分析儀(TG - DTA)實時監測樣品在升溫過程中的質量變化與熱效應,結合質譜儀分析揮發氣體成分。實驗發現,青銅器表面的堿式碳酸銅在 220 - 280℃之間發生分解,生成氧化銅和二氧化碳,該研究為制定科學的青銅器除銹與保護方案提供了關鍵數據支持。

高溫管式爐的快換式陶瓷纖維爐膛結構:傳統爐膛更換過程繁瑣且耗時,快換式陶瓷纖維爐膛結構采用模塊化設計,提高了設備的維護效率。爐膛由耐高溫陶瓷纖維預制塊拼接而成,各預制塊之間通過耐高溫粘結劑和機械卡扣連接。當爐膛局部損壞時,操作人員可快速拆卸損壞的預制塊,更換新的預制塊,整個更換過程可在 30 分鐘內完成,無需對爐體進行復雜的調試和升溫處理。該結構的陶瓷纖維爐膛具有良好的隔熱性能和耐高溫性能,可承受 1600℃的高溫,且重量較輕,比傳統耐火磚爐膛重量減輕 60%,降低了爐體的承重壓力,同時減少了能源消耗。高溫管式爐在材料科學中用于納米顆粒燒結,控制晶粒尺寸與形貌特征。

高溫管式爐的余熱驅動吸附式制冷與干燥集成系統:為實現高溫管式爐余熱高效利用,余熱驅動吸附式制冷與干燥集成系統發揮重要作用。從爐管排出的 650℃高溫尾氣驅動硅膠 - 水吸附式制冷機組,制取 12℃冷凍水,用于冷卻爐體電控系統與真空機組;制冷產生的余熱再驅動分子篩干燥裝置,將工藝用氮氣降至 - 65℃。在鋰電池正極材料磷酸鐵鋰的燒結工藝中,該系統使車間濕度穩定控制在 20% RH 以下,避免材料受潮分解,同時每年節省制冷用電成本約 60 萬元,減少冷卻塔水資源消耗 40%,實現能源的梯級利用與綠色生產。半導體材料制備時,高溫管式爐有效避免材料被外界雜質污染。山西高溫管式爐生產商

金屬材料的淬火處理,高溫管式爐控制冷卻速率。山西高溫管式爐訂制

高溫管式爐的人機協作智能操作與安全預警系統:人機協作智能操作與安全預警系統提升操作安全性和便捷性。操作人員通過觸摸屏、語音指令和手勢識別進行設備控制,系統內置的 AI 助手可實時解答操作疑問。當檢測到人員靠近高溫爐管時,紅外傳感器觸發聲光報警,并自動降低設備運行速度;若爐內壓力超過安全閾值,系統立即啟動緊急泄壓程序,同時通過短信和 APP 推送警報信息。該系統使操作人員安全培訓周期縮短 65%,設備安全事故發生率降低 90%。山西高溫管式爐訂制

- 吉林高溫熔塊爐容量 2025-07-29

- 大型高溫管式爐定做 2025-07-29

- 河北高溫電爐生產廠家 2025-07-29

- 福建高溫管式爐供應商 2025-07-29

- 升降高溫電爐多少錢 2025-07-29

- 江西真空氣氛爐訂制 2025-07-29

- 軌道式臺車爐規格尺寸 2025-07-29

- 貴州實驗高溫馬弗爐 2025-07-29

- 山東高溫電阻爐工作原理 2025-07-29

- 福建高溫電爐供應商 2025-07-29

- 廣州異形刀片材質 2025-07-29

- 金壇區購買支架板銷售廠家 2025-07-29

- 南京汽車零部件實驗臺原理 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 成都試驗機 2025-07-29

- 金山區什么是風口 2025-07-29

- 松江區1111網格田字塑料托盤 2025-07-29