河南彈性修復ulc注意事項

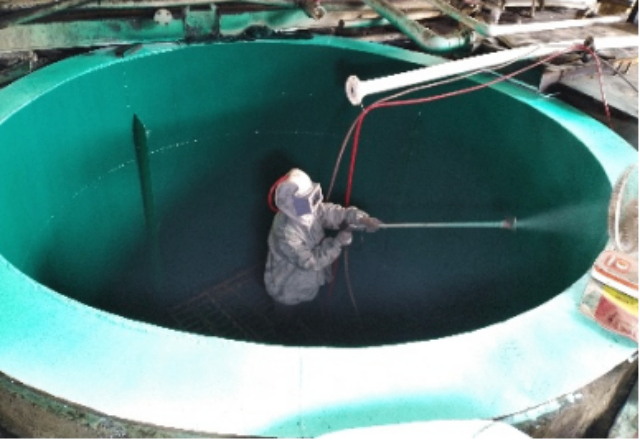

ULC®技術的工程經濟性分析從全生命周期成本角度評估,ULC®技術在重工業領域展現出優勢。以火電廠脫硫系統為例,采用ULC®防護的漿液循環泵葉輪使用壽命從6個月延長至28個月,單臺設備年維護成本降低12萬元。材料特有的室溫固化特性使維修停機時間縮短92%(傳統熱硫化需8小時/次,ULC®需0.5小時),且修補區域與基體結合強度達7.8MPa,超過原設備制造標準的5MPa要求。在貴州某磷化工企業的應用中,ULC®涂層使反應釜大修周期從12個月延長至40個月,年節約維護費用超300萬元,投資回報周期1.8個月。該技術還通過減少設備更換頻次,實現每年減少廢鋼產生量15噸/產線,契合綠色制造發展趨勢。施工后2小時可步行,24小時完全固化,比環氧樹脂快2倍,大幅縮短設備停機時間。河南彈性修復ulc注意事項

在功能化應用方面,ULC系列已開發出導電型(表面電阻10^3-10^6Ω)、抗靜電型(10^6-10^9Ω)等特種配方。典型案例包括火電廠脫硫系統防護(耐受150℃酸性漿液沖刷)、跨海大橋鋼箱梁防腐(5年涂層完好率98%)及礦山輸送帶修復(接頭強度恢復率90%)。電力領域型號ULC-500E體積電阻率達10^14Ω·cm,成功用于變壓器防污閃保護。食品工業應用則通過FDA 21 CFR 175.300認證,適用于釀酒發酵罐等食品接觸場景。該技術已形成包含ISO 12944防腐認證、DIN 51130防滑等級R10等國際認證的完整標準體系,工程數據庫收錄2000余例性能跟蹤數據,為全生命周期成本優化提供支撐。銅仁加工ulc涂層經第三方檢測,ULC涂層耐鹽霧測試超5000小時,達到重防腐涂層標準ISO 12944。

ULC®材料科學機理深度解析ULC®的性能優勢源于其創新的分子設計:①有機硅改性環氧樹脂形成互穿網絡結構,使彈性模量可在5-800MPa區間精確調控;②納米二氧化硅/碳化硅雜化體系使耐磨指數達到天然橡膠的4.2倍,在ASTM D4060測試中質量損失15mg/1000轉;③磷酸酯偶聯劑與金屬基體形成P-O-Me化學鍵,界面結合能達8.5kJ/mol,遠超物理吸附的0.5kJ/mol水平。電鏡分析顯示,ULC®涂層在-60℃低溫下仍保持均勻的微相分離結構,而對比組聚氨酯材料已出現明顯相分離裂紋。加速老化實驗證實,該材料在10%NaOH溶液中浸泡2000小時后,拉伸強度保持率仍達92%,遠超行業80%的合格標準。

ULC®技術通過聚氨酯-聚脲雜化體系突破了傳統橡膠涂層的工藝限制,在25℃環境溫度下具有60分鐘操作窗口,粘度控制在350-450cps(布魯克菲爾德RV4轉子測試),觸變指數達4.8,可實現垂直面單道1.2mm厚涂無流掛施工。其固化后形成的三維網絡結構兼具A50-D60可調硬度和300-400%斷裂伸長率,Taber磨損測試(CS-10輪,1kg載荷)質量損失8-12mg,耐磨性為丁腈橡膠的6-8倍。-60℃低溫沖擊保持率超70%,120℃熱老化1000小時后拉伸強度衰減<12%,極端工況穩定性優于需硫化處理的傳統橡膠材料。與熱噴塑工藝相比,ULC技術使單平米施工成本降低40%,且無粉塵污染。

ULC®技術通過獨特的雙組分聚氨酯-聚脲雜化結構實現了材料性能的性突破。該體系在25℃環境溫度下具有60±5分鐘的可操作窗口,混合粘度控制在350-450cps(布魯克菲爾德RV4轉子,20rpm),觸變指數高達,使其可采用普通無氣噴涂設備實現垂直面單道。固化后形成的互穿網絡結構使材料兼具A50-D60可調硬度與300-400%斷裂伸長率,Taber磨損測試(CS-10輪,1kg載荷)中質量損失8-12mg,相當于丁腈橡膠耐磨性的6-8倍。其-60℃低溫沖擊強度保持率>70%,120℃熱老化1000小時后拉伸強度衰減<12%,這種極端環境穩定性遠超傳統硫化橡膠材料。 特殊交聯結構使ULC與舊橡膠基材剝離強度達4.2MPa,實現輸送帶破損無縫修復。ulc直銷價

單道成膜厚度0.5-3mm可調,相比多層涂裝工藝效率提升400%,能耗下降90%。河南彈性修復ulc注意事項

ULC與傳統防護技術的經濟性對比建立全生命周期成本模型分析顯示,在火電廠脫硫系統應用中,ULC®方案使單臺漿液循環泵年均維護成本從18萬元降至4.2萬元。其室溫固化特性使施工能耗較傳統熱硫化工藝降低91%(每平方米耗電量從7.8kWh降至0.7kWh)。更的是材料可修復性帶來的資產增值——某水泥企業立磨輥套經3次ULC®修復后累計使用達52個月,較新設備采購方案節約380萬元/臺。敏感性分析表明,當材料單價低于¥580/kg時,其投資回報周期將短于傳統方案(基準場景為9個月)。河南彈性修復ulc注意事項

- 四川P51 噴頭混凝土噴漿機配件為什么容易堵管 2025-07-03

- 使用ulc 2025-07-03

- 貴州P2-8料腔混凝土噴漿機配件歡迎選購 2025-07-03

- 六盤水常溫固化ulc高分子復合工藝 2025-07-03

- 重慶P2-5橡膠板混凝土噴漿機配件日常維護需要注意什么 2025-07-03

- 安順料腔混凝土噴漿機配件日常維護需要注意什么 2025-07-03

- 云南噴漿管混凝土噴漿機配件如何驗證是原廠產品 2025-07-03

- 重慶新型ulc工廠 2025-07-03

- 四川有機快速煤礦反應型填充材料標準厚度是多少 2025-07-03

- 貴陽料腔混凝土噴漿機配件能適配哪些型號的噴漿機 2025-07-03

- 重慶AB膠 膠槍 2025-07-03

- 寧波中強度丙烯酸577 2025-07-03

- 雙組份中空膠生產廠家 2025-07-03

- jswpc jswpe日鋼所擠出機 2025-07-03

- 青島壓出機聯系方式 2025-07-03

- 青島標準脂肪族聚氨酯面漆批發價 2025-07-03

- 地坪防腐涂料生產線 2025-07-03

- 臨沂酒店布草洗滌 2025-07-03

- 無錫擠壓機銷售 2025-07-03

- 使用ulc 2025-07-03