提取重組類人膠原蛋白可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)實(shí)時價格

錯流旋轉(zhuǎn)膜設(shè)備處理乳化油的典型流程

預(yù)處理階段調(diào)節(jié)pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩(wěn)定性(如pH調(diào)至2~3或10~12)。溫度控制:適當(dāng)升溫(40~60℃)降低油相黏度,促進(jìn)油滴聚結(jié),但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。旋轉(zhuǎn)膜分離階段操作參數(shù):轉(zhuǎn)速:1500~2500轉(zhuǎn)/分鐘,剪切力強(qiáng)度與膜污染控制平衡。跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導(dǎo)致膜損傷。循環(huán)流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態(tài)。分離過程:乳化油在旋轉(zhuǎn)膜表面被剪切力破壞,小分子水和可溶性物質(zhì)透過膜孔形成濾液,油滴、雜質(zhì)被截留并隨濃縮液循環(huán)。濃縮倍數(shù)根據(jù)需求調(diào)整,通常可將油相濃度從0.1%~1%濃縮至10%~30%。后處理階段濾液處理:透過液含少量殘留有機(jī)物,可經(jīng)活性炭吸附或生化處理后達(dá)標(biāo)排放,或回用于生產(chǎn)工序。濃縮液回收:濃縮油相可通過離心、蒸餾等方法進(jìn)一步提純,回收的油可作為燃料或原料回用,降低處理成本。 離心力與剪切力清理膜面雜質(zhì),延長膜使用壽命2-5年。提取重組類人膠原蛋白可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)實(shí)時價格

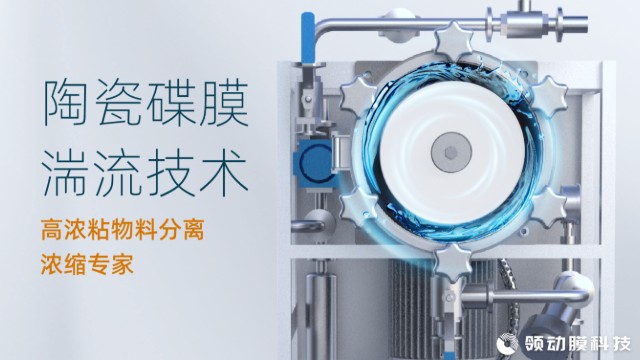

二、陶瓷旋轉(zhuǎn)膜動態(tài)錯流技術(shù)的適應(yīng)性原理

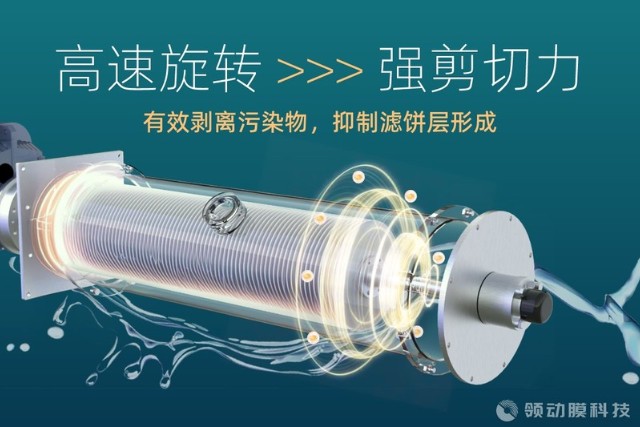

1.動態(tài)錯流突破黏度阻力強(qiáng)剪切力抗污染:膜組件旋轉(zhuǎn)(線速度5~20m/s)或料液高速循環(huán),在膜表面形成湍流剪切場,破壞高黏物料的凝膠層結(jié)構(gòu),使顆粒隨流體排出,維持膜面清潔。流變學(xué)優(yōu)化:高黏物料在動態(tài)流動中可能呈現(xiàn)假塑性(剪切變稀),旋轉(zhuǎn)剪切降低有效黏度,改善傳質(zhì)效率。2.陶瓷膜材料的優(yōu)勢耐磨損與抗污染:Al?O?、ZrO?等陶瓷膜表面光滑(粗糙度Ra<0.1μm),且化學(xué)惰性強(qiáng),不易吸附蛋白質(zhì)、膠體等黏性物質(zhì)。大強(qiáng)度結(jié)構(gòu):多孔陶瓷支撐體可承受高跨膜壓力(TMP≤0.5MPa)和高速流體沖刷,適合高黏物料的高壓濃縮。 晶圓切割廢水處理中可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)哪家好塊化設(shè)計便于擴(kuò)展,適用于食品、制藥、化工等多領(lǐng)域的液體凈化。

在粉體處理方面,陶瓷旋轉(zhuǎn)膜同樣優(yōu)勢明顯。以球形氧化硅、球形氧化鋁生產(chǎn)為例,化學(xué)合成反應(yīng)后的溶膠或納米顆粒懸浮于液相中形成高分散性漿料。碟式陶瓷膜可將漿料比較高濃縮至固含量 65% - 70%,極大節(jié)約了洗水量和能耗。在濕法分級或表面修飾形成的漿料處理中,經(jīng)碟式陶瓷膜濃縮后,高濃度漿料在后期干燥中明顯節(jié)能,節(jié)水量至少可達(dá) 50% 以上,且漿料溫度波動小,減少了粉體顆粒團(tuán)聚現(xiàn)象。其獨(dú)特的旋轉(zhuǎn)加擾流運(yùn)行方式,對漿料分散效果也有積極作用。

技術(shù)挑戰(zhàn)與發(fā)展趨勢

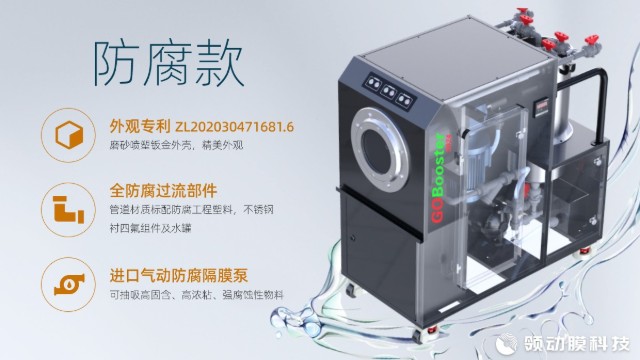

成本優(yōu)化陶瓷膜制備工藝復(fù)雜,設(shè)備初期投資較高(約為有機(jī)膜系統(tǒng)的2-3倍)。當(dāng)前通過規(guī)模化生產(chǎn)(如領(lǐng)動膜科技的第三代膜組結(jié)構(gòu))和材料創(chuàng)新(如納米涂層技術(shù)),成本已下降30%以上。智能化與集成化新一代系統(tǒng)集成了在線監(jiān)測(如電導(dǎo)率、濁度傳感器)和自動反沖洗功能,可實(shí)時調(diào)整轉(zhuǎn)速、流量等參數(shù),實(shí)現(xiàn)全流程無人化操作。例如,領(lǐng)動膜科技的設(shè)備通過PLC控制系統(tǒng),可將人工干預(yù)頻率降低90%。材料與結(jié)構(gòu)創(chuàng)新采用第三代涂膜法制備的碟式膜片,表面粗糙度降低至Ra<0.1μm,抗污染能力提升50%。同時,復(fù)合陶瓷膜(如氧化鋁-氧化鋯雙層結(jié)構(gòu))的研發(fā)進(jìn)一步拓展了其在極端工況(如高溫強(qiáng)堿)下的應(yīng)用。 江蘇領(lǐng)動膜科技深耕動態(tài)錯流過濾技術(shù),提供從研發(fā)到運(yùn)維的全產(chǎn)業(yè)鏈服務(wù)。

旋轉(zhuǎn)膜過濾在醫(yī)藥行業(yè)典型應(yīng)用案例

某中藥企業(yè)黃連提取液濃縮傳統(tǒng)工藝:減壓蒸餾濃縮,溫度60-80℃,有效成分黃連素?fù)p失率15%,能耗200kWh/噸。陶瓷膜工藝:常溫錯流濃縮,黃連素保留率98%,能耗120kWh/噸,生產(chǎn)周期縮短50%。某工廠青霉素發(fā)酵液處理原工藝:板框過濾+離心,收率85%,濾渣含水率70%,需頻繁更換濾布。陶瓷膜工藝:直接膜分離,收率96%,濾渣含水率降至40%,設(shè)備連續(xù)運(yùn)行30天無需停機(jī)清洗。動態(tài)錯流旋轉(zhuǎn)陶瓷膜分離濃縮設(shè)備憑借技術(shù)優(yōu)勢,正逐步替代傳統(tǒng)分離工藝,成為醫(yī)藥化工行業(yè)提質(zhì)增效、綠色生產(chǎn)的重要工具,尤其適用于高附加值產(chǎn)物的分離與資源回收場景。 耐受7000mPa·s高粘度物料,跨膜壓差穩(wěn)定在0.15-0.66bar,通量波動小于10%。晶圓切割廢水處理中可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)哪家好

除菌效果達(dá)99%以上,濾液澄清度高,適用于生物醫(yī)藥領(lǐng)域。提取重組類人膠原蛋白可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)實(shí)時價格

陶瓷旋轉(zhuǎn)膜動態(tài)錯流技術(shù)是一種融合了陶瓷膜材料特性與動態(tài)流體力學(xué)原理的高效分離技術(shù),其關(guān)鍵在于通過旋轉(zhuǎn)運(yùn)動和動態(tài)錯流機(jī)制實(shí)現(xiàn)對復(fù)雜物料的精確過濾與濃縮。該技術(shù)的關(guān)鍵組件是由陶瓷材料制成的碟式膜片,這些膜片通過中空軸連接并高速旋轉(zhuǎn)(通常轉(zhuǎn)速可達(dá)1000轉(zhuǎn)/分鐘以上),同時料液以切線方向進(jìn)入膜組件,形成動態(tài)錯流過濾過程。旋轉(zhuǎn)陶瓷膜動態(tài)錯流技術(shù)通過“旋轉(zhuǎn)剪切+離心分離+陶瓷膜過濾”的三重機(jī)制,突破了傳統(tǒng)膜分離技術(shù)的瓶頸,在高效性、節(jié)能性和適應(yīng)性上展現(xiàn)出明顯優(yōu)勢。隨著材料科學(xué)與智能化技術(shù)的進(jìn)步,該技術(shù)正從工業(yè)領(lǐng)域向生物醫(yī)藥、新能源等高級別領(lǐng)域滲透,未來有望在資源循環(huán)利用、綠色制造等方面發(fā)揮更大作用。提取重組類人膠原蛋白可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)實(shí)時價格

- 山西靠譜的旋轉(zhuǎn)陶瓷膜生產(chǎn)型設(shè)備 2025-07-21

- 提取重組類人膠原蛋白可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)實(shí)時價格 2025-07-21

- 提取重組類人膠原蛋白中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備制造 2025-07-21

- PCB退錫廢液中回收錫動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備市場報價 2025-07-21

- 河北動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系方式 2025-07-21

- 氧化鋯制備中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備應(yīng)用范圍 2025-07-21

- DTD中回收釕催化劑可用的旋轉(zhuǎn)膜分離濃縮系統(tǒng)供應(yīng)商 2025-07-21

- 二氧化鈦粉體制備中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備使用方法 2025-07-21

- 河南比較好的旋轉(zhuǎn)陶瓷膜實(shí)驗(yàn)型設(shè)備 2025-07-21

- 耐用旋轉(zhuǎn)膜分離濃縮系統(tǒng)前景 2025-07-21

- 北京附近哪里有風(fēng)量調(diào)節(jié)閥工廠直銷 2025-07-22

- 上海GPS二維碼刷卡機(jī)生產(chǎn)企業(yè) 2025-07-22

- 四川50kg烘干機(jī)定制 2025-07-22

- 宿遷冷庫維保 2025-07-22

- 大型商場中央采暖 2025-07-22

- 廣東機(jī)械回流焊性能 2025-07-22

- 浙江TBI滑塊采購 2025-07-22

- 寧夏鋁制油鏡貨源充足 2025-07-22

- 蘇州常規(guī)干法造粒機(jī)哪里買 2025-07-22

- 江陰銷售挖機(jī)噴油嘴廠家報價 2025-07-22