自主研發激光對中儀器技術參數

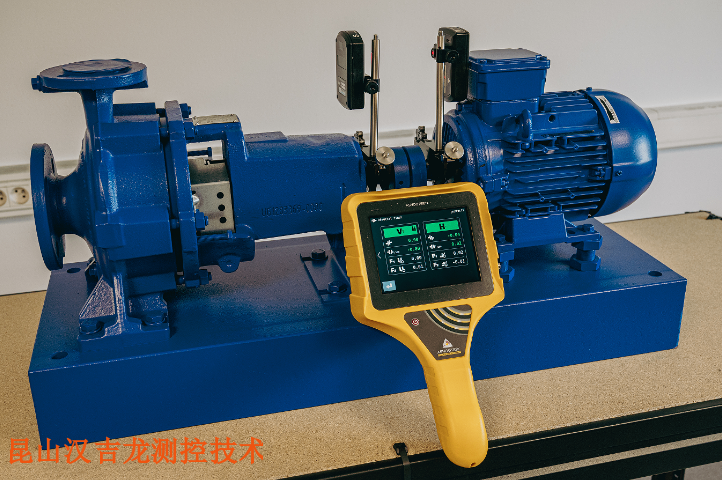

ASHOOTER-AS500激光對中儀:工業設備校準的智能解決方案ASHOOTER-AS500激光對中儀作為工業設備校準領域的革新之作,深度融合前列科技與用戶需求,憑借***的功能優勢,為機械維護、設備安裝提供精細高效的解決方案。一、精細測量,毫厘不差ASHOOTER-AS500搭載高分辨率0.001mm激光測量系統,配合30mmCCD探測器,無論是臥式設備的激光軸對中,還是立式設備的復雜校準,都能實現微米級的精細檢測。內置數字傾角儀的無線傳感器,可實時獲取設備傾斜角度數據,結合動態校準算法,確保測量結果不受環境干擾,為設備穩定運行筑牢基礎。漢吉龍激光對中儀 手持式激光測量 實時分析 對中 高效便捷。自主研發激光對中儀器技術參數

激光對中儀器

將紅外熱像儀與激光對中儀功能合二為一的產品,如ASHOOTER-AS300紅外激光對中儀,通過“幾何精度檢測+熱狀態診斷”的技術融合,在工業設備維護中實現了從“單一精度校準”到“多維健康管理”的升級。以下結合技術特性與應用場景,解析其**優勢與價值一、雙維度診斷能力:精細定位機械與熱故障根源激光對中技術的高精度延伸ASHOOTER-AS300采用雙模激光傳感系統(635-670nm半導體激光器+30mm高分辨率CCD探測器),可實現**±**的軸對中檢測,較傳統百分表法提升100倍。通過實時3D動態視圖,大型設備對中時間從8-12小時縮短至2-4小時,效率提升近10倍。例如,某化工泵對中偏差從,運行噪音降低15dB,能耗下降8%。 昆山激光對中儀器裝置現場多維度故障診斷校正服務 測試機激光對中。

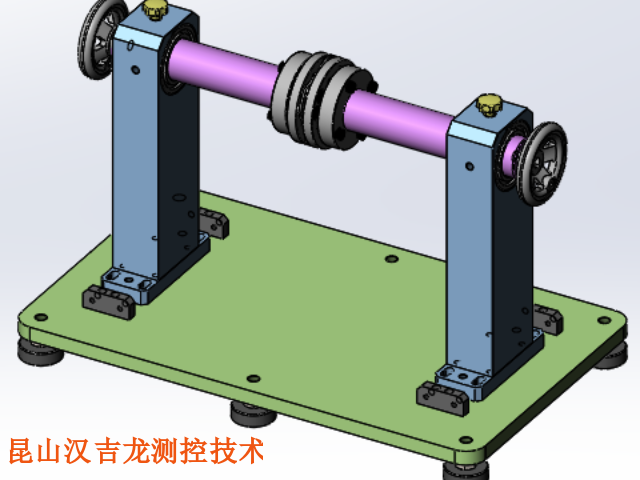

先進的激光技術憑借獨特優勢,成為解決機械對中難題的理想選擇。在機械軸對中方面,激光對中儀通過發射高精度激光束,可快速、精細測量軸與軸之間的偏移量和角度偏差,相比傳統的百分表測量方式,測量精度從提升至±,且測量時間從數小時縮短至數十分鐘。在輥軸平行度測量中,激光技術能夠同時監測多根輥軸的平行狀態,及時發現微小的平行度偏差,避免因輥軸不平行導致的材料跑偏、張力不均等問題,保障生產線穩定運行。針對垂直度測量,激光技術可以構建高精度的垂直基準平面,快速判斷設備部件是否垂直安裝,確保設備結構的穩定性。而在直線度/平面度測量中,激光束可以作為理想的直線或平面基準,通過掃描測量區域,精確獲取被測對象的直線度或平面度誤差數據。

激光對中儀的非耦合掃描法(UncoupledScanningMethod)是一種適用于特殊設備結構或復雜工況的對中測量技術,其工作原理**在于脫離傳統聯軸器旋轉耦合的依賴,通過獨特的激光掃描邏輯和數據處理方式實現軸對中狀態的檢測。以下從技術背景、工作邏輯、**步驟及應用場景展開說明:一、技術背景:傳統方法的局限性傳統對中方法(如時鐘法、三點法)需聯軸器或軸系整體旋轉,通過不同角度的測量點數據計算偏差。但在以下場景中存在限制:設備無法停機旋轉:如連續生產線上的設備,停機旋轉會影響工藝連續性。聯軸器不可拆卸或旋轉困難:如大型重載設備、密封結構復雜的聯軸器。軸系存在柔性變形或動態偏移:旋轉時的附加應力可能導致測量數據失真。非耦合掃描法通過非接觸式掃描與靜態數據采集,規避了上述問題。 ASHOOTER便攜聯軸器找正儀。

昆山漢吉龍激光對中儀如VS5300系列,具備多種測量方法,主要有時鐘法、任意三點法、多點法、連續掃描法和非耦合掃描法3。具體如下3:時鐘法(9-12-3):這是軸對中測量的基礎方法。將刻度盤安裝在每個軸上,在三個不同點進行測量,對應時鐘上的9點、12點、3點位置,即圓的0°、90°、180°位置。基于幾何原理,通過測量半圓的數據,計算出整個圓的情況,從而確定圓的中心軸,進而比較兩軸的中心,判斷機器的對中狀況。任意三點法:可在聯軸器圓周上任意選取三個點進行測量,通過這三個點的數據計算出軸的不對中情況。相比時鐘法,其選點更靈活,適用于一些特殊工況或對測量點有特定要求的場景。多點法:在聯軸器旋轉過程中,采集多個點的數據進行對中計算。通過更多的數據點,可以更***地反映軸的運行軌跡和對中狀態,提高測量的準確性,尤其適用于對中要求較高或軸系情況較為復雜的設備。連續掃描法:在轉軸連續旋轉過程中,激光對中儀持續采集激光位置讀數,無需停車即可完成測量。該方法能實時反映軸的動態對中情況,提高了測量效率,減少了設備停機時間。非耦合掃描法:適用于一些特殊的設備結構或安裝場景,可在不依賴聯軸器整體旋轉的情況下。推薦一些性價比高的HOJOLO激光軸同心度檢測儀型號。聯軸器激光對中儀器怎么用

HOJOLO激光軸同心度檢測儀的價格是多少?自主研發激光對中儀器技術參數

經濟價值:從“故障維修”到“預測性維護”的成本優化設備采購成本降低30%-40%:相比單獨采購激光對中儀、熱像儀、振動分析儀,ASHOOTER+系列一體化方案***降低初期投入,尤其適合中小型企業或多場景維護需求;能耗與維修成本雙下降:某汽車零部件廠應用AS500后,機床主軸對中精度提升至0.01mm內,工件圓度誤差≤0.01mm,廢品率從12%降至2%,同時設備能耗下降8%,軸承更換周期從6個月延長至18個月,年維護成本節省超80萬元;預測性維護價值:通過AS500的振動趨勢分析,某風電企業提前6個月發現齒輪箱軸承早期磨損,避免非計劃停機造成的200萬元損失,投資回報周期縮短至0.05年。自主研發激光對中儀器技術參數

- 激光對中儀器怎么用 2025-08-01

- 傻瓜式激光對中儀器裝置 2025-08-01

- 專業激光對中儀器使用方法圖解 2025-08-01

- 青海機械軸找正儀 2025-08-01

- 傻瓜式激光對中儀器廠家排名 2025-08-01

- 無線聯軸器對中儀工作原理 2025-08-01

- 機械激光對中儀器找正方法 2025-08-01

- 國產激光對中儀器怎么樣 2025-08-01

- 專業激光對中儀器哪家好 2025-08-01

- 昆山激光對中儀器圖片 2025-08-01

- 本地溫室氣體監測費用是多少 2025-08-01

- 山西電子行業高低溫試驗箱品牌排行 2025-08-01

- 無錫恒溫老化房 2025-08-01

- 黑龍江GXGS801品牌企業 2025-08-01

- 千分之一電子天平規程 2025-08-01

- 項目中央空調溫控器廠家 2025-08-01

- 溫州大氣壓真空計原廠家 2025-08-01

- 廣東國產光度計推薦 2025-08-01

- 浙江壓力變送器價格 2025-08-01

- 漳州數顯壓力開關 2025-08-01