深圳平板載帶成型機批量定制

環保法規與碳中和目標推動全自動載帶成型機向綠色化發展。設備通過三項技術實現節能減排:一是余熱回收系統,將加熱模塊廢氣熱量用于預熱進料,能源利用率提升30%;二是伺服電機驅動替代傳統液壓系統,能耗降低45%;三是邊角料自動回收裝置,通過粉碎、熔融與造粒工藝,將廢料轉化為再生顆粒,重新投入生產。某企業應用該技術后,單條生產線年減少塑料廢棄物15噸,碳排放降低22%。此外,設備采用低噪音設計,運行噪聲低于68分貝,符合ISO11690-1標準。未來,生物基塑料兼容性將成為研發重點,例如pla材料載帶生產技術已進入中試階段,有望推動電子包裝產業向循環經濟轉型。載帶成型機的操作培訓周期短,新員工3天內可單獨操作基礎機型。深圳平板載帶成型機批量定制

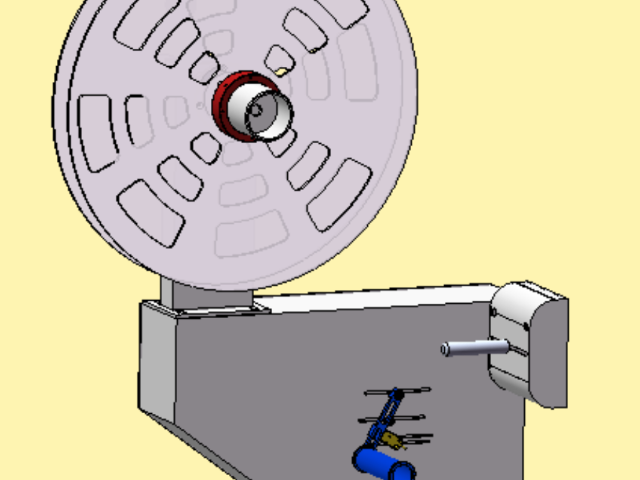

自動化載帶成型機采用模塊化架構,關鍵部件如加熱模塊、成型模具、沖孔單元均可單獨拆裝。以成型模具為例,其通過快換接口與主機連接,更換時間從傳統機型的2小時縮短至25分鐘。設備支持12mm-120mm寬幅載帶的生產,通過更換模具與調整拉帶導軌即可實現跨規格切換。某企業生產0603電阻載帶與QFN封裝載帶時,只需更換模具與調整定位傳感器位置,即可在40分鐘內完成從窄幅到寬幅的轉換。此外,設備兼容PS、PC、ABS等7種塑料基材,通過自動厚度補償功能,可處理0.15mm-0.5mm厚度的材料,無需人工干預。惠州自動化載帶成型機代理設備支持雙色印刷功能,可在載帶表面同時印刷產品型號與方向標識。

環保法規的收緊推動載帶成型機向綠色化發展。設備通過三項技術實現節能減排:一是余熱回收系統,將加熱模塊廢氣熱量用于預熱進料,能源利用率提升25%;二是伺服電機驅動替代傳統液壓系統,能耗降低40%;三是邊角料自動回收裝置,通過粉碎、熔融與造粒工藝,將廢料轉化為再生顆粒,重新投入生產。某企業應用該技術后,單條生產線年減少塑料廢棄物12噸,碳排放降低18%。此外,設備采用低噪音設計,運行噪聲低于70分貝,符合ISO11690-1標準,為操作人員提供更健康的工作環境。未來,生物基塑料兼容性將成為設備研發重點,推動電子包裝產業向循環經濟轉型。

智能化載帶成型機通過模塊化設計與數字孿生技術,實現多規格載帶的柔性化生產。設備支持12mm-150mm寬幅載帶的快速切換,換型時間從傳統機型的3小時縮短至18分鐘。其關鍵在于數字孿生系統,通過虛擬調試功能,在物理換型前完成參數驗證與模具校準。例如,生產0402電容載帶與QFN封裝載帶時,只需更換模具、調整視覺定位參數并加載預設工藝包,即可在25分鐘內完成跨規格切換。此外,設備兼容PS、PC、PET等8種塑料基材,通過AI材料識別模塊自動匹配工藝參數,無需人工干預。某企業應用該技術后,訂單交付周期縮短50%,小批量定制化生產能力提升3倍。載帶成型機的精密導軌系統確保模具運行平穩,載帶槽孔邊緣無毛刺現象。

迦美載帶成型機在精度控制上達到行業前列水平,其關鍵模具采用納米級研磨工藝與導柱導套結構,組裝精度達0.02mm,確保載帶口袋深度一致性±0.008mm。例如,在生產01005超微型電容載帶時,模具通過微孔注塑技術與動態壓力補償算法,實現0.3mm口袋的均勻成型,滿足5G通信領域對高密度封裝的需求。設備熱流道系統集成PID溫控模塊與流量傳感器,可實時調節注塑壓力與速度,避免材料飛邊或填充不足。此外,迦美針對柔性電子器件開發了真空吸附成型模塊,結合激光定位系統,實現0.15mm超薄載帶的無褶皺成型。某半導體企業應用后,載帶產品不良率從0.6%降至0.015%,模具壽命延長至65萬模次,明顯降低綜合成本。迦美以高精度工藝為基石,為電子制造企業提供零缺陷品質保障。通過人機交互界面,操作員可直觀查看設備狀態、產量統計及故障預警信息。廣西平板載帶成型機批量定制

載帶成型機通過加熱擠壓塑料顆粒,經模具成型,為電子元器件打造包裝載帶。深圳平板載帶成型機批量定制

針對不同電子元器件的包裝需求,自動化載帶成型機需適配多樣化材料與工藝參數。例如,PS材料載帶生產需185-205℃高溫與90-130bar壓力,成型周期控制在1.2-1.5秒;PC材料則需250-270℃高溫與160-200bar高壓,成型周期延長至1.8-2.2秒。設備通過智能材料數據庫,自動匹配工藝參數,并支持微發泡注塑技術,在PC載帶中注入超臨界CO?形成微孔結構,材料用量減少18%的同時保持強度。針對柔性電子器件包裝,設備采用真空吸附成型技術,避免材料褶皺與變形。某企業應用該技術后,單條載帶成本降低0.05元/米,年節省材料費用超400萬元。此外,生物基pla材料載帶生產技術已進入量產驗證階段,其可降解特性符合歐盟環保法規,有望成為下一代主流材料。深圳平板載帶成型機批量定制

- 東莞全自動載帶成型機廠家直銷 2025-07-15

- 東莞全自動載帶復卷機廠家現貨 2025-07-15

- 潮州自動化載帶成型機代理廠商 2025-07-15

- 上海智能化載帶成型機生產企業 2025-07-15

- 韶關一出一載帶復卷機廠家直銷 2025-07-15

- 廣東載帶成型機生產廠家 2025-07-15

- 梅州電子包裝載帶復卷機企業 2025-07-14

- 浙江電子包裝載帶復卷機公司 2025-07-14

- 廣東平板載帶復卷機代理廠商 2025-07-14

- 揭陽一出一載帶復卷機代理 2025-07-14

- 節能恒溫庫定制 2025-07-15

- 制造微光顯微鏡品牌排行 2025-07-15

- 寧夏通風槽除塵小車廠家 2025-07-15

- 北京自動管板焊機一般多少錢 2025-07-15

- 河南工業離合手輪齒輪箱原理 2025-07-15

- 金山區什么是可靠性分析案例 2025-07-15

- 江蘇中控室控制臺生產廠家 2025-07-15

- 上海軋制滾珠絲桿總代理 2025-07-15

- 上海冶金行業多路閥產品 2025-07-15

- 無錫智能裝配自動化設備生產廠家 2025-07-15