蘇州自動換刀電主軸廠商

**Ortlieb電主軸在醫療器械微加工領域的精密解決方案**針對骨科植入物和牙科種植體的微細加工需求,Ortlieb推出MicroCut系列超精密電主軸。其創新是集成納米級分辨率的光柵編碼器,配合壓電陶瓷微進給系統,實現0.1μm級的軌跡控制精度。在鈷鉻合金膝關節假體加工中,該主軸實現的表面粗糙度Ra<0.05μm,且無任何毛刺。更突破性的是其生物潔凈設計:主軸外殼采用醫用級316L不銹鋼,所有潤滑回路符合ISO13485醫療器械潔凈標準。某瑞士醫療器械巨頭用其加工直徑0.6mm的牙科種植體微螺紋,將傳統需要EDM加工的工序轉為直接切削,單個種植體加工時間從8分鐘縮短至90秒。主軸還配備激光輔助對刀系統,刀具定位精度達到±0.5μm,滿足嚴苛的醫療公差要求。自適應動平衡系統高速運轉時噪聲低于 65dB,較同類設備降低 12dB。蘇州自動換刀電主軸廠商

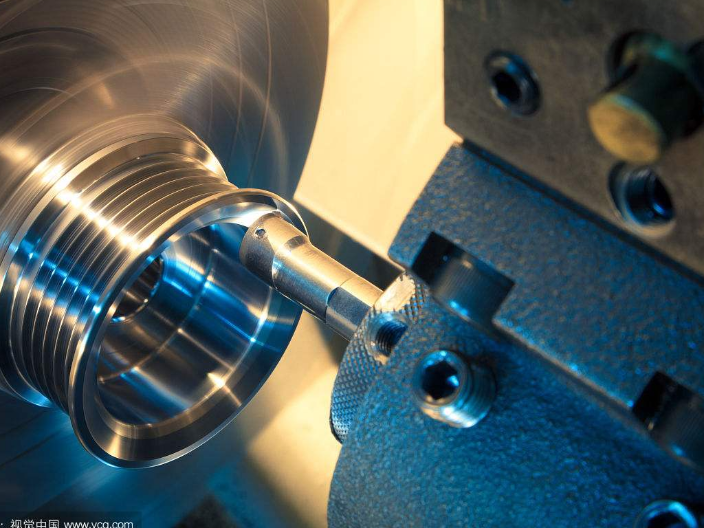

電主軸

**Ortlieb電主軸在航空航天復材加工中的獨特價值**在碳纖維增強復合材料(CFRP)構件制造領域,Ortlieb的CompuSpin電主軸系統解決了傳統加工中的分層和毛邊難題。其主要技術是智能切削參數自適應系統:通過主軸內置的聲發射傳感器實時監測纖維切割狀態,當檢測到樹脂粘刀趨勢時自動調整轉速和進給。在空客A350機翼蒙皮鉆孔測試中,該技術使孔邊分層缺陷減少90%。更獨特的是其靜電消除裝置:在主軸前端集成離子風棒,有效消除CFRP加工過程中產生的5kV以上靜電,防止碳粉堆積引發短路。Ortlieb還開發了專門排屑系統,主軸內腔通入0.3MPa潔凈壓縮空氣,將切削區溫度控制在70°C以下,避免樹脂熱降解。某航空制造商的實測數據顯示,采用該方案后刀具壽命延長7倍,且完全消除了傳統水冷導致的復材吸濕問題。蘭州內藏式電主軸廠家直銷500Nm 直驅電主軸雙定子設計確保低速段扭矩穩定性達 98%。

SKF電主軸在汽車行業的應用案例,在汽車制造中,SKF電主軸被廣泛應用于發動機缸體、變速箱齒輪和渦輪葉輪的精密加工。例如:-**曲軸磨削**:采用SKF大扭矩電主軸(25kW,12,000RPM),配合CBN砂輪,實現Ra0.2μm的表面光潔度。-**鋁合金輪轂加工**:使用高速電主軸(30,000RPM)進行高精度銑削,單件加工時間縮短20%。-**新能源汽車電機軸車削**:SKF電主軸的直接驅動技術避免了傳動誤差,使同軸度達±2μm以內。某德系車企引入SKF電主軸后,生產線效率提升18%,刀具壽命延長30%,充分體現了其高可靠性和經濟性。

9.SKF螺紋磨電主軸的節能與環保特性**SKF螺紋磨電主軸在設計上充分考慮了節能環保需求。其永磁同步電機效率超過90%,比傳統異步電機節能15-20%。智能待機模式可在非加工時段自動降低轉速,減少空載能耗。冷卻系統采用高效熱交換技術,部分機型甚至支持廢熱回收,用于車間供暖或預熱切削液。此外,SKF的環保潤滑方案(如微量油霧潤滑)大幅減少潤滑油消耗,降低廢棄物處理成本。這些特性使SKF電主軸符合歐盟RoHS和REACH環保標準,助力制造業綠色轉型。數字孿生模塊實時模擬主軸動態特性,能耗降低 22%。

SKF電主軸的技術優勢與品牌背景,SKF集團作為全球知曉的軸承和旋轉系統制造商,其電主軸產品融合了百年軸承技術與現代電機控制科技。SKF電主軸采用高精度角接觸球軸承或混合陶瓷軸承,確保在高速運轉時(MAX60,000RPM)仍能保持極低的振動和溫升。其獨特的內置傳感器系統可實時監測轉速、溫度和振動,并通過SKF專屬的智能診斷軟件(如SKF@ptitude)進行數據分析,提前預警潛在故障。此外,SKF電主軸的模塊化設計支持快速更換主要部件,大幅減少停機時間,適用于汽車、航空航天等強度加工場景。工業互聯網平臺實現全廠設備健康狀態實時可視化監控。成都永磁主軸代理商

聲發射監測捕捉 20-100kHz 特征信號,崩刃預警準確率提升 58%。蘇州自動換刀電主軸廠商

10.SKF螺紋磨電主軸的未來技術發展趨勢**未來,SKF螺紋磨電主軸將向更高轉速、智能化和多功能集成方向發展。超高速軸承技術(如磁懸浮或空氣軸承)可能使轉速突破60,000rpm,滿足微細螺紋的加工需求。AI驅動的自適應控制將進一步提升加工精度,實時補償熱變形和刀具磨損。此外,模塊化設計可能允許同一主軸兼容磨削、銑削和激光加工功能,實現復合加工。隨著工業4.0的深入,SKF還可能推出數字孿生主軸,通過虛擬仿真優化加工參數,減少試錯成本。這些創新將鞏固SKF在高精度螺紋磨削領域的地位。蘇州自動換刀電主軸廠商

- 哈爾濱精密主軸廠家 2025-07-31

- 手動換刀電主軸廠商 2025-07-31

- 太原伺服電主軸銷售廠家 2025-07-31

- 太原測試臺電機銷售廠家 2025-07-31

- 銑削電主軸廠商 2025-07-31

- 鄭州機器人銑削主軸銷售廠家 2025-07-31

- 常德外圓磨電主軸廠家 2025-07-31

- 鄭州外圓磨主軸哪家好 2025-07-31

- 五軸頭主軸生產廠家 2025-07-30

- 沈陽伺服電機銷售廠家 2025-07-30

- 鹽城本地真空鍍膜機 2025-07-31

- 上海精密冷沖模具廠家報價 2025-07-31

- 徐匯區固定固液分離機服務熱線 2025-07-31

- 四川汽車渦輪蝸桿轉向器的類型 2025-07-31

- 江蘇銷售離心通風機 2025-07-31

- 揭陽低溫松布機廠家現貨 2025-07-31

- 張家港比較好的新能源原動設備多少錢 2025-07-31

- 浦東新區高分子材料檢測 2025-07-31

- 安徽自動打印機 2025-07-31

- 合肥不銹鋼鏈板輸送機批發 2025-07-31