哈爾濱加工中心電主軸銷售廠家

繞組絕緣檢測與修復,SKF電主軸繞組絕緣檢測需使用2500V兆歐表,測量相間及對地絕緣電阻(冷態≥1000MΩ,熱態≥50MΩ)。發現局部放電(PD值>10pC)時,需采用局部放電定位儀確定故障點。修復時先使用低溫等離子體處理碳化區域(功率300W,處理時間3分鐘),再分層涂覆SKF絕緣漆(型號ET-987),每層厚度0.03mm,三層交錯涂覆。固化工藝:80℃/2h+110℃/4h+155℃/6h,升溫速率1℃/min。修復后進行工頻耐壓測試(2.5kV/1min)和匝間沖擊試驗(峰值電壓3kV,波形比對相似度≥90%)。再用熱成像儀全掃描,溫差>5℃的區域需返工。SKF電主軸標配智能溫控系統,有效降低熱變形,特別適合高精度模具加工。哈爾濱加工中心電主軸銷售廠家

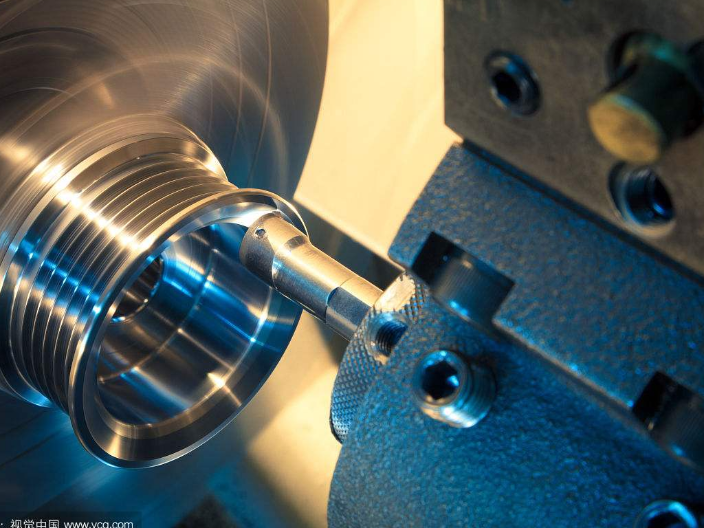

電主軸

高速動平衡校正技術,SKF電主軸動平衡校正需在真空平衡艙(壓力≤0.1Pa)中進行,消除空氣阻力影響。初始不平衡量檢測使用相位解析振動儀(分辨率0.01μm),在10%額定轉速間隔采集數據。配重計算采用影響系數法,通過SKFBalance軟件進行三維矢量分解。校正時優先在轉子端面M4螺紋孔(深度6mm)添加鎢合金配重螺釘(單顆質量0.5-5g可調)。高速驗證需達到ISO1940G0.4級標準:工作轉速下振動速度有效值≤0.8mm/s,軸位移峰值≤2μm。特別提醒:陶瓷軸承主軸需在額定轉速120%下驗證(如40000rpm主軸做到48000rpm),因軸承剛度隨轉速變化。石家莊電主軸廠家邊緣計算模塊并行處理 16 路信號,軸承故障預測準確率達 89%。

**Ortlieb電主軸的技術特點與主要優勢**Ortlieb電主軸作為德國精密制造的一個品牌,以其良好的剛性和超長使用壽命在智能制造加工領域享有盛譽。該系列電主軸采用獨特的雙支撐軸承結構,前軸承使用Ortlieb的Hybrid-X混合陶瓷軸承,后軸承采用高剛性角接觸球軸承,形成穩定的力學支撐系統,即使在30,000rpm的高速運轉下,徑向跳動仍能控制在0.002mm以內。其主要優勢在于創新的冷卻系統設計——主軸內部集成螺旋式冷卻通道,配合外置的TurboCool渦流冷卻器,使溫升較傳統設計降低60%。在航空航天領域,Ortlieb電主軸被廣泛應用于鈦合金結構件加工,其特有的振動抑制算法可通過實時調節電機相位電流,將切削振動幅值壓制在0.5μm以下,大幅提升薄壁件加工合格率。

10.SKF螺紋磨電主軸的未來技術發展趨勢**未來,SKF螺紋磨電主軸將向更高轉速、智能化和多功能集成方向發展。超高速軸承技術(如磁懸浮或空氣軸承)可能使轉速突破60,000rpm,滿足微細螺紋的加工需求。AI驅動的自適應控制將進一步提升加工精度,實時補償熱變形和刀具磨損。此外,模塊化設計可能允許同一主軸兼容磨削、銑削和激光加工功能,實現復合加工。隨著工業4.0的深入,SKF還可能推出數字孿生主軸,通過虛擬仿真優化加工參數,減少試錯成本。這些創新將鞏固SKF在高精度螺紋磨削領域的地位。智能預緊系統根據磨損狀態動態調節 40-80N 預緊力范圍。

2.SKF螺紋磨電主軸在精密螺紋加工中的應用**在制造業中,SKF螺紋磨電主軸被用于高精度螺紋的磨削加工,如航空航天發動機螺紋連接件、醫療器械的微型螺紋以及精密儀器傳動絲杠。由于其高轉速和優異的動態剛性,該主軸能夠穩定加工淬硬鋼、鈦合金等難切削材料,并保證螺紋的導程誤差控制在±2μm以內。例如,在滾珠絲杠的制造過程中,SKF電主軸配合金剛石或CBN砂輪,可實現Ra0.2μm以下的表面粗糙度,確保傳動部件的低摩擦和長壽命。此外,其模塊化設計便于集成到數控螺紋磨床中,支持多軸聯動加工,滿足復雜螺旋曲面的高精度需求。永磁同步電機同軸集成使動力傳遞效率接近 100%。無錫五軸頭主軸供應商

六維力傳感器陣列結合主動阻尼控制,顫振振幅抑制 0.5μm 以內。哈爾濱加工中心電主軸銷售廠家

**Ortlieb電主軸智能健康管理系統的工業4.0實踐**Ortlieb開發的SmartSpindle云平臺重新定義了電主軸預測性維護的標準。該系統通過工業5G邊緣計算節點,每秒采集主軸運行的189項參數,利用深度學習算法實現故障提前預警。典型案例顯示,平臺曾通過電流諧波特征變化,提前127小時預測出某客戶主軸軸承外圈裂紋。其核心算法基于Ortlieb積累的20,000組失效案例數據庫,診斷準確率達到94%。更智能的是其自適應維護決策引擎:當檢測到冷卻液顆粒污染超標時,自動推送沖洗方案并聯動供應鏈系統準備備件。用戶可通過AR眼鏡查看全息維修指引,平均故障修復時間(MTTR)縮短55%。該平臺已通過德國工業4.0成熟度指數(IMI)六級認證,成為寶馬集團全球工廠的標準配置。哈爾濱加工中心電主軸銷售廠家

- 南京試驗機高速電機哪家好 2025-07-29

- 西安電主軸廠商 2025-07-29

- 常州永磁主軸代理商 2025-07-29

- 哈爾濱德國電主軸銷售公司 2025-07-29

- 武漢磨削主軸銷售廠家 2025-07-29

- 沈陽高速電主軸廠家供應 2025-07-29

- 常州磨用主軸 2025-07-29

- 長春試驗臺用電機廠家直銷 2025-07-29

- 西安加工中心用電主軸生產廠家 2025-07-29

- 貴陽電機銷售廠家 2025-07-29

- 南京汽車零部件實驗臺原理 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 金山區什么是風口 2025-07-29

- 購買比例溢流閥廠家推薦 2025-07-29

- 陜西機器人利舊改造 2025-07-29

- 昆山耐用光學鏡頭規格尺寸 2025-07-29

- 福建紫外光固化軟管材料生產企業 2025-07-29