南京機器人銑削電主軸銷售公司

2.SKF螺紋磨電主軸在精密螺紋加工中的應用**在制造業中,SKF螺紋磨電主軸被用于高精度螺紋的磨削加工,如航空航天發動機螺紋連接件、醫療器械的微型螺紋以及精密儀器傳動絲杠。由于其高轉速和優異的動態剛性,該主軸能夠穩定加工淬硬鋼、鈦合金等難切削材料,并保證螺紋的導程誤差控制在±2μm以內。例如,在滾珠絲杠的制造過程中,SKF電主軸配合金剛石或CBN砂輪,可實現Ra0.2μm以下的表面粗糙度,確保傳動部件的低摩擦和長壽命。此外,其模塊化設計便于集成到數控螺紋磨床中,支持多軸聯動加工,滿足復雜螺旋曲面的高精度需求。在電主軸維修時,需要針對角接觸球軸承的這種特殊潤滑狀態,采取更為精細和專業的維修措施。南京機器人銑削電主軸銷售公司

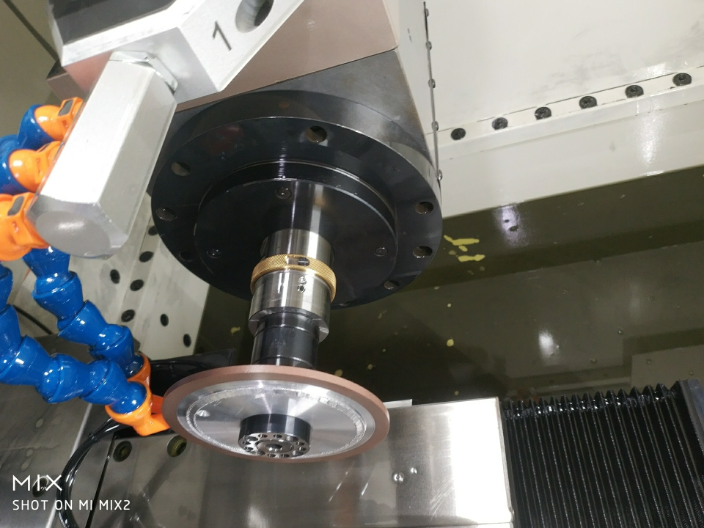

電主軸

**Ortlieb電主軸智能健康管理系統的工業4.0實踐**Ortlieb開發的SmartSpindle云平臺重新定義了電主軸預測性維護的標準。該系統通過工業5G邊緣計算節點,每秒采集主軸運行的189項參數,利用深度學習算法實現故障提前預警。典型案例顯示,平臺曾通過電流諧波特征變化,提前127小時預測出某客戶主軸軸承外圈裂紋。其核心算法基于Ortlieb積累的20,000組失效案例數據庫,診斷準確率達到94%。更智能的是其自適應維護決策引擎:當檢測到冷卻液顆粒污染超標時,自動推送沖洗方案并聯動供應鏈系統準備備件。用戶可通過AR眼鏡查看全息維修指引,平均故障修復時間(MTTR)縮短55%。該平臺已通過德國工業4.0成熟度指數(IMI)六級認證,成為寶馬集團全球工廠的標準配置。成都內圓磨主軸廠家電主軸電機定子繞組絕緣系統是由匝間絕緣、槽絕緣等三個絕緣單元組合起來,完成繞組絕緣的綜合體。

耐高溫電主軸:極端工況下的可靠伙伴專為壓鑄、玻璃加工等高溫環境設計的耐高溫電主軸采用了一系列創新技術解決行業痛點。電主軸外殼采用特種鎳基合金材料,耐溫可達450℃,關鍵部件涂覆航空級隔熱涂層,有效阻隔外部熱輻射。內部采用獨特的雙通道冷卻系統,主冷卻回路帶走電機熱量,輔助回路專門冷卻軸承區域,確保在環境溫度80℃時,內部關鍵部件溫度不超過65℃。軸承系統采用高溫陶瓷混合軸承,配合合成烴類高溫潤滑脂,在極端工況下仍能保持穩定運行。繞組使用耐溫等級達220℃的聚酰亞胺絕緣材料,并經真空壓力浸漬處理,確保絕緣可靠性。電主軸還配備高溫編碼器,采用紅外測溫補償技術,保證在熱變形情況下的測量精度。所有密封件均采用氟橡膠材質,耐溫性和化學穩定性遠超普通橡膠。在鋁合金壓鑄車間實地測試中,這款耐高溫電主軸連續工作6個月無故障,較普通產品壽命延長3倍以上。玻璃模具加工用戶反饋,電主軸在靠近熔融玻璃的工位上穩定運行,加工精度完全滿足要求。特殊設計的散熱風道可自動調節冷卻氣流,既保證了散熱效果,又避免了車間熱空氣的二次加熱。

7.SKF螺紋磨電主軸與傳統螺紋加工方式的對比**與傳統機械傳動主軸相比,SKF螺紋磨電主軸在加工精度、效率和能耗方面具有明顯優勢。傳統主軸依賴齒輪或皮帶傳動,存在傳動誤差和功率損耗,而SKF電主軸采用直驅技術,傳動效率高達95%以上,且無反向間隙問題。在加工精度方面,傳統方式難以保證螺距誤差≤5μm,而SKF電主軸可穩定控制在±2μm以內。此外,電主軸的轉速調節范圍更廣(500-40,000rpm),適應從粗磨到精磨的全流程需求。盡管初期投資較高,但SKF電主軸的長期穩定性和低維護成本使其在精密螺紋加工領域更具經濟性。316L 不銹鋼本體與 PTFE 涂層耐受高壓蒸汽滅菌,菌落數 0.3CFU/cm2。

SKF電主軸軸承更換規范,SKF電主軸軸承更換需嚴格遵循溫度控制流程。拆卸前應使用紅外測溫儀確認軸承溫度降至室溫(20±2℃),避免熱變形影響測量精度。使用SKF專門的液壓拔具(壓力設定12-15MPa)拆除軸承時,需監測軸向拉力(正常值800-1200N)。新軸承安裝前應在無塵室(ISOClass5)中拆封,并用高純度異丙醇清洗。采用液氮冷凍法(-196℃保持90分鐘)配合感應加熱(軸承座80±5℃)實現過盈配合(0.018-0.022mm)。安裝后需進行48小時磨合運行:前8小時以20%額定轉速運行,后續40小時階梯式提速至額定轉速。磨合期間監測振動值(加速度≤1.8m/s2),溫度上升不超過環境溫度+25℃。。主軸材料常采用的有45鋼、Gcr15等,需經滲氮和感應加熱悴火。內圓磨電主軸代理商

把磨頭裝上機床,注意在往機床上裝的過程中,不要碰撞機床主軸。南京機器人銑削電主軸銷售公司

**Ortlieb電主軸在醫療器械微加工領域的精密解決方案**針對骨科植入物和牙科種植體的微細加工需求,Ortlieb推出MicroCut系列超精密電主軸。其創新是集成納米級分辨率的光柵編碼器,配合壓電陶瓷微進給系統,實現0.1μm級的軌跡控制精度。在鈷鉻合金膝關節假體加工中,該主軸實現的表面粗糙度Ra<0.05μm,且無任何毛刺。更突破性的是其生物潔凈設計:主軸外殼采用醫用級316L不銹鋼,所有潤滑回路符合ISO13485醫療器械潔凈標準。某瑞士醫療器械巨頭用其加工直徑0.6mm的牙科種植體微螺紋,將傳統需要EDM加工的工序轉為直接切削,單個種植體加工時間從8分鐘縮短至90秒。主軸還配備激光輔助對刀系統,刀具定位精度達到±0.5μm,滿足嚴苛的醫療公差要求。南京機器人銑削電主軸銷售公司

- 西安電主軸廠商 2025-07-29

- 常州磨用主軸 2025-07-29

- 貴陽電機銷售廠家 2025-07-29

- 西安機器人銑削電主軸廠家 2025-07-29

- 無錫高速測試臺電機生產廠家 2025-07-29

- 大連內圓磨電主軸供應商 2025-07-29

- 南通大功率主軸銷售公司 2025-07-29

- 成都磨床主軸廠家直銷 2025-07-29

- 成都內藏式主軸價格 2025-07-29

- 蘭州工具磨主軸哪里有賣 2025-07-28

- 潮州吊鉤除鐵器 2025-07-29

- 楚雄立式纏繞打包機哪里有 2025-07-29

- 山東磁盒批發 2025-07-29

- 浙江燃氣發電機組廠家直銷 2025-07-29

- 灤州變頻螺桿式空氣壓縮機阿特拉斯 2025-07-29

- 自動保壓廂式壓濾機生產 2025-07-29

- 北京開利冷藏設備服務商 2025-07-29

- 崇明區附近紡織機械軸承選擇 2025-07-29

- 管廊支架經銷商 2025-07-29

- 寧波BL-A關風機生產廠家 2025-07-29