安徽在線跟隨點膠機企業

電子制造領域的產業升級與點膠機技術革新緊密相連。在 SMT 貼片工藝中,點膠機承擔著紅膠固定的關鍵工序。面對 0402 封裝尺寸的電阻電容,設備需將紅膠以直徑 0.3mm、高度 0.15mm 的膠點精確點涂于焊盤中心,通過視覺定位系統實現 ±0.02mm 的定位精度。在智能手機主板制造中,針對 BGA 芯片底部填充工藝,點膠機采用 “L” 形或 “U” 形路徑點膠,配合真空吸附治具固定 PCB 板,確保膠水在 5 分鐘內完成 95% 以上的填充率。為應對 5G 手機對散熱的嚴苛要求,新型點膠機還集成雙組份導熱膠混合功能,通過動態配比系統將 A、B 膠以 10:1 比例精確混合,使膠水固化后導熱系數達 6W/(m?K),有效降低芯片工作溫度。微型點膠機在智能手表機芯內點注阻尼膠,膠點直徑 0.3mm 且無拉絲,保障部件平穩運行。安徽在線跟隨點膠機企業

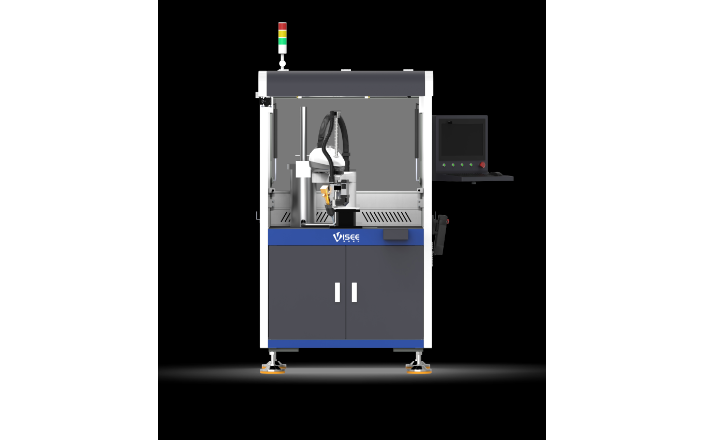

點膠機

3C 產品的輕薄化趨勢促使點膠機向高精度微量點膠方向持續突破。在平板電腦屏幕貼合中,點膠機將 OCA 光學膠以狹縫擠壓方式涂布,膠層厚度嚴格控制在 50μm,面內厚度差小于 3μm。設備采用閉環壓力控制系統,根據基板變形情況自動調整涂布壓力,確保顯示畫面無彩虹紋、無氣泡。對于可穿戴設備柔性電路板,噴射式點膠機可在彎曲半徑 5mm 的 FPC 上完成 0.1mm3 的微點點膠,通過壓電驅動技術實現 1500 次 / 分鐘的高速點膠,配合激光測高儀實時監測基板高度變化,確保傳感器芯片可靠粘接。某智能手表制造商引入納米級點膠機后,將防水圈膠線寬度從 0.8mm 縮小至 0.5mm,有效節省內部空間,同時提升手表防水性能至 IP68 等級。福建圖像編程點膠機雙工位旋轉點膠機交替進行點膠與固化,在智能卡封裝中實現連續生產,節拍時間 3 秒 / 件。

玩具制造行業借助點膠機實現工藝升級與產品品質提升。在塑膠玩具粘接中,點膠機將環保熱熔膠以螺旋軌跡涂布,通過溫度控制系統將膠溫精確控制在 180±5℃,使粘接強度達 3MPa 以上,滿足 ASTM F963 玩具安全標準。設備配備視覺檢測系統,實時檢查膠線連續性與粘接效果,不良品自動剔除。對于電子發聲玩具,點膠機將防水密封膠涂覆于揚聲器邊緣,經 IPX7 防水測試無進水現象。部分企業采用 3D 點膠技術,在玩具表面形成立體圖案,通過控制膠水堆積高度實現浮雕效果,提升產品附加值。為適應小批量多品種生產,點膠機采用柔性編程系統,操作人員可通過圖形化界面快速調整點膠路徑,新產品調試時間縮短至 30 分鐘以內。

點膠機的校準與計量技術是確保工藝一致性和產品質量的基礎。激光測距傳感器實時監測針頭高度,檢測精度達 ±0.01mm,自動補償基板平面度誤差。天平稱重系統在線檢測出膠量,分辨率達 0.1mg,通過閉環反饋調整氣壓參數,實現膠量穩定性 Cpk≥1.33。某半導體封裝廠建立專業計量校準實驗室,定期對設備進行流量、壓力、時間等參數標定,采用標準砝碼、流量計等溯源設備進行校準。同時,開發出自動化校準程序,可在設備運行狀態下完成校準工作,將校準時間從傳統的 4 小時縮短至 1 小時,確保不同產線點膠工藝的可重復性,提高整體生產質量穩定性。硅膠點膠機搭載靜態混合管,在新能源電池 PACK 密封處均勻涂膠,耐溫范圍 - 40℃至 200℃。

點膠工藝參數的優化直接影響點膠質量和生產效率。主要的工藝參數包括點膠壓力、點膠時間、點膠速度、針頭高度等。點膠壓力決定膠水的擠出量,壓力過大易導致膠水溢出,壓力過小則膠量不足;點膠時間與點膠壓力共同控制膠量,需根據膠水粘度和點膠需求進行調整;點膠速度影響生產效率,但過快的速度可能導致膠點形狀不規則;針頭高度關系到點膠位置的準確性,過高會使膠水拉絲,過低則可能損傷產品表面。在實際生產中,需通過試驗和數據分析,結合產品特點和膠水特性,優化這些工藝參數,找到比較好的點膠方案,以達到理想的點膠效果。視覺定位點膠機識別 PCB 板上的微小焊盤,自動調整點膠頭角度,確保芯片封裝膠層平整。湖南智能點膠機價格

伺服驅動點膠機搭配壓力調節裝置,在鋰電池極耳處點涂保護膠,膠線寬度誤差<0.05mm。安徽在線跟隨點膠機企業

膠機作為精密流體控制設備,通過氣壓、機械驅動等方式,將膠水、硅膠、潤滑油等流體精確點滴、涂覆于產品表面或內部。其工作原理基于對流體壓力與運動軌跡的準確控制,常見的氣壓式點膠機依靠壓縮空氣推動活塞,將膠液從針頭擠出,配合運動平臺的走位,實現點、線、面的準確涂覆。在電子制造領域,點膠機可對芯片封裝進行底部填充,通過精確控制膠量,避免過多膠水溢出影響芯片性能,或膠量不足導致的連接不穩固問題,確保芯片在復雜環境下穩定運行,明顯提升電子產品的可靠性與使用壽命。安徽在線跟隨點膠機企業

- 河北5軸點膠機企業 2025-07-29

- 上海CCD點膠機哪家好 2025-07-29

- 江西視覺點膠機定制 2025-07-29

- 湖南芯片點膠機銷售廠家 2025-07-29

- 安徽芯片點膠機技巧 2025-07-29

- 湖北五軸點膠機有哪些 2025-07-29

- 三軸點膠機有哪些 2025-07-29

- 北京視覺定位點膠機推薦 2025-07-29

- 浙江涂覆機定制 2025-07-29

- 江西新能源點膠機價格 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 購買比例溢流閥廠家推薦 2025-07-29

- 陜西機器人利舊改造 2025-07-29

- 昆山耐用光學鏡頭規格尺寸 2025-07-29

- 黑龍江螺桿式空壓機功率 2025-07-29

- 淄博高壓清洗機 2025-07-29

- 河北挖掘機工程農用機械部件 2025-07-29