湛江十萬級潔凈室檢測檢測周期

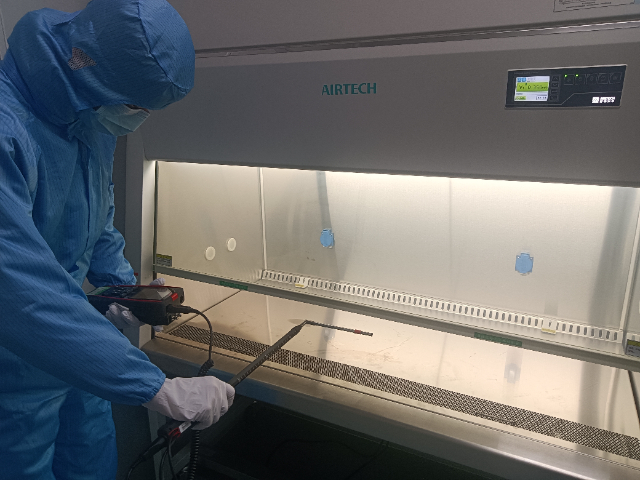

高效過濾器(HEPA)作為潔凈室空氣凈化系統的重要組件,其性能直接決定了室內空氣質量。按照國際標準,它對粒徑為0.3μm的粒子過濾效率需達到99.97%以上,這一精度使其成為控制潔凈環境的“心臟”,能有效攔截粉塵、微生物等污染物,保障電子、醫藥等精密行業的生產需求。為確保過濾效果,HEPA安裝后必須通過PAO氣溶膠掃描進行完整性檢測。檢測時,將PAO氣溶膠引入過濾器上游,通過光度計掃描下游是否有泄漏,嚴格要求泄漏率不超過0.01%,任何微小泄漏都可能破壞潔凈室的粒子控制水平。日常運行中,阻力變化是判斷HEPA壽命的關鍵指標。新過濾器初始阻力通常為150Pa,隨著濾材攔截物增多,阻力逐漸上升,當終阻力達到450Pa時,需及時更換,否則會因風量不足影響凈化效果。對于萬級潔凈室這類對潔凈度要求較高的場所,過濾器需每6個月進行一次檢漏。這是因為長期運行可能因邊框密封老化、濾材破損等導致泄漏,進而使室內懸浮粒子濃度超標,威脅產品質量和生產安全。定期維護與檢測,是HEPA持續發揮“心臟”功能的重要保障。潔凈服的清洗效果檢測需納入潔凈室管理,確保其在使用中不會成為粒子污染源。湛江十萬級潔凈室檢測檢測周期

潔凈室的空調系統必須配置三級過濾體系,通過階梯式凈化實現對空氣中微粒的攔截,是保障室內潔凈度的重要屏障。其中,初效過濾器作為初級防線,主要過濾≥5μm的大顆粒塵埃(如人體皮屑、纖維碎屑),過濾效率需達到80%,可有效保護后續過濾器免受大顆粒污染;中效過濾器承接第二級凈化,針對≥1μm的中等粒徑粒子(如粉塵凝聚體),過濾效率提升至90%,進一步降低高效過濾器的負荷;高效過濾器作為***防線,對≥0.3μm的微小粒子(如細菌、煙霧微粒)過濾效率高達99.97%,確保送入潔凈室的空氣達到對應等級標準。過濾器的更換周期需嚴格執行:初效過濾器因攔截大顆粒易堵塞,需每月更換;中效過濾器每3個月更換一次,避免阻力過高影響風量。每次更換后,必須檢測系統風壓變化,通過對比更換前后的靜壓差值,確認過濾器安裝密封性及系統阻力是否控制在設計限值(≤1200Pa)內——若阻力超標,需檢查是否存在過濾器型號錯配、風管漏風等問題,及時調整以保障空調系統的穩定運行。這種分級過濾與定期更換機制,既能盡可能發揮各級過濾器的效能,又能延長高效過濾器的使用壽命,為潔凈室的長期運行提供經濟且可靠的空氣凈化保障。肇慶十萬級潔凈室檢測采樣點十萬級潔凈室的照度檢測標準雖低于萬級,但仍需保證操作人員能清晰觀察生產過程。

潔凈室的人員密度控制是維持環境潔凈度的關鍵環節,需根據潔凈度等級嚴格限定。其中,萬級潔凈室因對粒子濃度要求更高,人員密度需控制在≤0.2人/m2(如100平方米區域只能容納20人);十萬級潔凈室可適當放寬至≤0.5人/m2,但仍需避免人員聚集——過多人員會因呼吸、動作產生大量皮屑、毛發等粒子,同時呼出的濕氣會改變室內溫濕度平衡,增加微生物滋生風險。操作人員需通過系統培訓并考核合格(滿分100分時合格線≥80分)方可進入潔凈室。培訓內容涵蓋潔凈服標準化穿戴流程(如發罩需覆蓋至耳根、手套需包裹袖口)、手部及表面消毒的正確方法(如75%乙醇擦拭時間不少于30秒)、以及突發情況應急處理(如壓差異常時的撤離路線)。為確保技能熟練度,每年需組織復訓,考核不合格者需暫停進入潔凈室,待重新培訓并通過考核后方可恢復權限。這種人員管控機制,既從源頭減少了污染物產生,又通過能力認證保障了操作規范性,是潔凈室日常管理中不可或缺的一環,直接影響產品質量與生產環境的穩定性。

高效過濾器的安裝質量直接決定其過濾效能的發揮,是潔凈室空氣凈化系統的關鍵環節。安裝時,過濾器邊框與靜壓箱的密封必須達到零泄漏標準——通常采用彈性密封膠條(如氯丁橡膠材質)或液槽密封(注入特定密封液形成液封),確保氣溶膠無法從縫隙穿透。安裝后需通過PAO掃描檢測泄漏率,一旦超過0.01%的限值,必須拆解重裝,必要時更換密封組件,杜絕任何微小泄漏破壞潔凈環境。更換過濾器后,不能立即進行潔凈度檢測,需先開啟空調系統運行30分鐘,讓氣流充分置換管道與室內積存的污染物,待系統穩定后再用粒子計數器檢測,確認工作區懸浮粒子濃度符合對應潔凈度等級(如萬級≤352000個/m3≥0.5μm粒子),方可投入使用。粒子計數器是潔凈室懸浮粒子檢測的關鍵設備,使用前需校準,確保計數精度符合標準。

潔凈室的噪聲控制需針對不同頻率特性采取措施,通過頻譜分析發現,其噪聲主要分為低頻與高頻兩類。低頻噪聲(63-250Hz)占比約60%,主要源于空調風機、水泵的機械振動,這類噪聲穿透性強,易通過墻體、管道傳遞至室內。解決辦法是在設備與基礎之間加裝彈簧減振器(阻尼系數需穩定在0.05),利用彈簧的彈性緩沖振動能量,將振動傳遞率降低至20%以下(即只能20%的振動能量傳遞至結構),從源頭削減低頻噪聲。高頻噪聲(1000-4000Hz)則由高速氣流與風管摩擦、風閥節流產生,表現為尖銳的氣流聲。可在風管內壁粘貼50mm厚的離心玻璃棉吸聲層(外包透氣鋁箔防止纖維脫落),通過多孔結構吸收聲波能量,單段風管的高頻降噪量可達15-20dB。通過“低頻減振+高頻吸聲”的組合方案,總降噪量需≥20dB,使萬級潔凈室的噪聲水平穩定控制在≤60dB(A聲級)。這一數值既能避免噪聲對操作人員聽力的損傷,又能減少高頻噪聲對精密儀器(如電子顯微鏡)的干擾,為生產環境的舒適性與穩定性提供雙重保障。綜合檢測潔凈室的溫度、濕度、壓差等參數,確保萬級、十萬級、三十萬級潔凈室均符合設計要求。佛山潔凈室檢測沉降菌

三十萬級潔凈室的溫度檢測范圍通常為 18-28℃,濕度 45%-65%,滿足基礎潔凈環境需求。湛江十萬級潔凈室檢測檢測周期

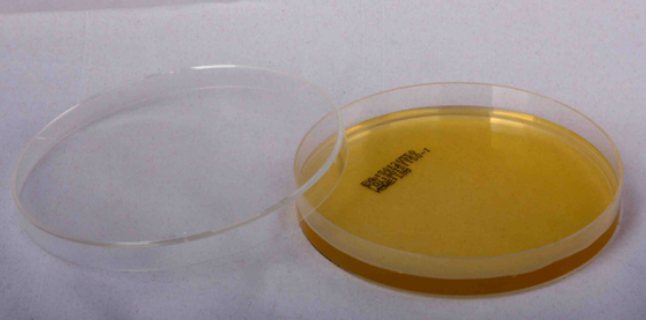

潔凈室的消毒方式需根據污染風險等級精細選擇,形成多層次的微生物防控體系。針對設備表面、操作臺等高頻接觸區域,日常采用75%乙醇或含氯消毒劑(如500mg/L次氯酸鈉)進行擦拭消毒,每日至少1次,利用酒精的蛋白凝固作用或含氯消毒劑的氧化能力,快速殺滅表面附著的微生物。空氣消毒則需定期強化:紫外線消毒需按每立方米空間1.5W的功率配置燈管,照射時間不少于30分鐘,通過紫外線破壞微生物DNA結構;臭氧消毒則要求濃度達到20mg/m3以上,作用1小時,利用其強氧化性滲透至縫隙處殺滅微生物,兩種方式每周交替進行一次,彌補日常表面消毒的局限。消毒效果需通過微生物檢測嚴格驗證,萬級潔凈室消毒后,沉降菌計數應≤1CFU/皿(φ90mm培養皿,暴露4小時),且需專項檢測確保金黃色葡萄球菌、大腸桿菌等致病菌被徹底殺滅。這種“按需選擇+效果驗證”的消毒策略,能在避免過度消毒的同時,為潔凈室構建可靠的微生物屏障,保障生產環境的無菌安全性。湛江十萬級潔凈室檢測檢測周期

廣東量化檢測技術有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在廣東省等地區的商務服務中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,齊心協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 佛山高純氣體系統工程氣體管道五項檢測 2025-07-29

- 陽江萬級潔凈室檢測照度 2025-07-29

- 肇慶氣體管道五項檢測耐壓測試 2025-07-29

- 珠海第三方潔凈室檢測表面粒子 2025-07-29

- 梅州十萬級潔凈室檢測溫度 2025-07-29

- 東莞潔凈室檢測風量 2025-07-29

- 韶關萬級潔凈室檢測濕度 2025-07-29

- 潔凈室檢測采樣量 2025-07-29

- 廣州三十萬級潔凈室檢測 2025-07-29

- 廣東三十萬級潔凈室檢測沉降菌 2025-07-29

- 江蘇火鍋加盟咨詢 2025-07-29

- 佛山安保服務企業 2025-07-29

- 海南車載控制器E24證書價格 2025-07-29

- 松江區動物模型評價 2025-07-29

- 寶山區運營企業管理軟件開發報價行情 2025-07-29

- 寬度測量位移計批發廠家 2025-07-29

- 嘉興廚房小電產品設計 2025-07-29

- 懷化運營抖音運營推廣方案及報價 2025-07-29

- 浦東新區企業形象策劃費用 2025-07-29

- 成都咖啡廳裝修施工圖 2025-07-29