現代負壓加工系統采用多參數閉環控制,通過壓力傳感器(精度0.01kPa)、振動監測儀(分辨率0.1μm)等設備,實時調整進給速率和真空度。某汽車零部件廠商應用案例顯示,系統響應時間縮短至15ms,良品率從82%提升至96%,單臺設備年產能增加30萬件。

針對鈦合金、碳纖維復合材料等難加工材料,負壓技術通過調控氣流溫度(-50℃~+200℃)和濕度(5%~80%RH),實現了材料去除率提升60%。在航天發動機噴嘴制造中,該技術成功實現了Inconel718合金0.1mm微孔的無缺陷加工。 集成真空干燥功能,可在除油后直接完成微孔內壁水分汽化,縮短工藝流程。廣東深圳高壓脈沖盲孔產品電鍍設備

1.抽真空階段

將工件放入真空罐,啟動真空泵使罐內壓力降至設定值(通常-0.08~-0.1MPa)。持續抽氣1~3分鐘,排出盲孔內空氣。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,在負壓下液體迅速沸騰,產生微氣泡沖刷盲孔內壁。浸泡時間根據油污類型調整(通常3~5分鐘)。

3.循環漂洗

排出污液后,注入清水或中和液,再次抽真空使液體滲透并排出。可重復2~3次,確保殘留洗凈。

4.干燥階段保持真空狀態,通過熱輻射或熱風(60~80℃)快速蒸發殘留液體。恢復常壓后取出工件。 湖北盲孔產品電鍍設備盲孔產品應用循環過濾系統,除油劑成本降 70%!

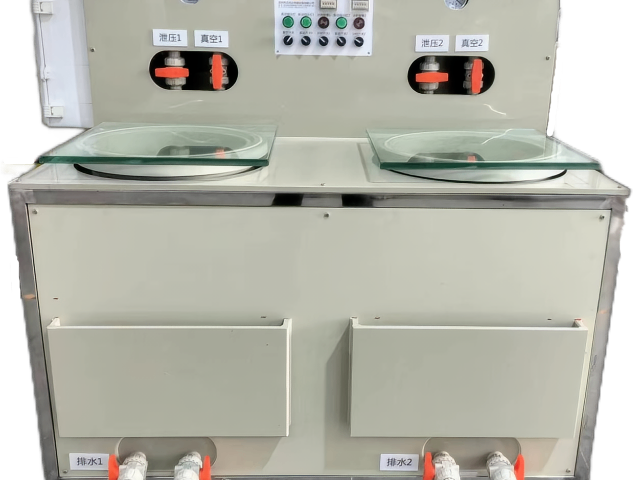

真空除油設備采用雙真空室串聯設計,前級室完成油污剝離與溶劑回收,后級室進行高溫(120-150℃)真空干燥,整個流程實現全自動化,處理效率較傳統單室設備提升 60%,適用于批量生產的汽車零部件工廠。

在海洋工程裝備制造中,真空除油設備通過高壓(50-80bar)旋轉噴頭與真空吸嘴協同作業,可深海閥門、鉆井平臺部件表面附著的重質原油及生物膜,其鹽霧試驗表明處理后工件防腐壽命延長 3-5 年。

真空除油設備配置在線油分濃度監測儀,通過紅外光譜分析實時檢測清洗液污染程度,當油分濃度超過 5% 時自動觸發溶劑再生程序,確保連續生產過程中清洗效果的穩定性,降低人工干預頻率。

相較于傳統化學清洗工藝,真空除油技術減少 90% 以上的危化品使用。某汽車零部件工廠改造后,每年減少 120 噸三氯乙烯排放。設備配備的活性炭吸附裝置可將 VOCs 排放量控制在 5mg/m 以下,遠低于國家《大氣污染防治行動計劃》限值。

新一代設備搭載 AI 視覺檢測模塊,通過 3D 掃描實時生成部件表面油污分布熱圖。系統自動調整真空度、溶劑濃度和處理時間,使復雜曲面的除油效率提升 60%。數據平臺支持 MES 系統對接,實現全流程可追溯管理。 采用模塊化設計,可快速適配不同尺寸盲孔產品,支持小批量多品種柔性化生產需求。

顛覆傳統的技術

通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題

!五大顛覆性優勢

全孔均勻度:鍍層厚度偏差≤5%(傳統工藝20%!)

深孔穿透率:300μm盲孔垂直深鍍能力

良品率飆升:某電子廠實測從65%→92%

效率飛躍:單批次處理時間縮短40%

綠色智造:鍍液消耗降50%+廢水減30% 配備真空度自動補償系統,在處理深徑比 10:1 盲孔時維持穩定的滲透壓力。天津低電壓盲孔產品電鍍設備

航天級除油標準,液壓閥體清潔度提升 90%!廣東深圳高壓脈沖盲孔產品電鍍設備

1. 表面清潔去除油污和雜質:使用清洗劑、酸洗或乳化處理等方法徹底盲孔表面的油污、氧化物和其他雜質。例如,*加少量OP乳化劑可用于輔助除油,但需控制溫度在50~65℃以防止腐蝕。灰膜處理:酸洗后表面可能形成灰膜,需使用不含防染鹽的脫膜粉溶液處理,以確保表面清潔。

2. 活化處理催化活化:在盲孔內部涂覆催化劑(如鈀),以促進后續電鍍過程。這一步驟對于確保盲孔內部均勻電鍍至關重要。加速劑使用:在某些情況下,使用加速劑可提高活化過程的效率和效果。

3. 粗化處理增強結合力:通過粗化處理使盲孔表面變得粗糙,增加電鍍金屬與基材之間的接觸面積,從而提高鍍層的附著力。

4. 電鍍液填充與抽真空抽真空:在電鍍前抽真空,使高濃度電鍍藥水充分填充盲孔內部,確保內外壁電流分布均勻。電鍍液選擇:選擇高濃度電鍍藥水,提高電鍍溶液的電導率,確保金屬鍍層的質量和均勻性。 廣東深圳高壓脈沖盲孔產品電鍍設備