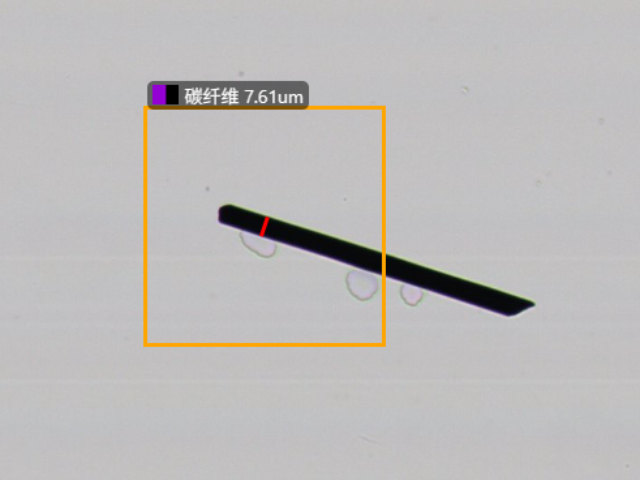

特種纖維的直徑精度會影響其在**領域的應用,如航空航天等。傳統檢測難以達到**領域對精度的要求,而該設備的測量誤差在 0.1um 以內,能滿足**應用的需求。使用該設備的企業,其生產的特種纖維能進入更**的市場,提升企業的產品檔次和附加值。企業在參加行業展會和競標時,檢測能力是展示企業實力的重要方面。擁有《特種纖維直徑自動化檢測設備》,能向客戶和合作伙伴展示企業在質量管控方面的優勢。這有助于企業在展會中吸引更多關注,在競標中脫穎而出,獲得更多的合作機會。檢測速度與精度,兩者兼得不再難!安徽智能型特種纖維直徑自動化檢測設備國產替代

設備的光學系統分辨率參數(0.05μm)是保證檢測精度的**,售后的光學校準服務確保這一參數長期穩定。每半年派遣專業技師上門,使用標準校準纖維(直徑誤差<0.01μm)對光學鏡頭進行校準,通過調整焦距、光源強度等參數,維持比較好成像效果。若客戶在使用中發現圖像模糊等問題,可申請**的臨時校準服務,技術團隊 48 小時內到場處理。某特種纖維研究院使用該設備進行實驗研究,因頻繁切換檢測樣本導致光學參數偏移,售后團隊 24 小時內完成校準,使數據精度恢復至出廠標準,保障了實驗數據的可靠性。安徽智能型特種纖維直徑自動化檢測設備國產替代全量檢測數據,產品改進方向更明確;

設備的功耗參數(待機功耗<50W,運行功耗<300W)遠低于傳統檢測設備,而售后的能效優化服務讓節能優勢更***。我們為客戶提供智能運行方案:根據生產排班表,遠程設置設備的自動啟停參數,非工作時段進入**功耗模式,每年可節省電費約 3000 元。售后工程師在年度維護時,檢查設備各部件的能耗參數,對老化部件進行更換,確保長期維持低功耗狀態。某大型生產基地引入 10 臺設備后,通過該服務實現集中能耗管理,總耗電量較使用傳統設備降低 45%,既降低運營成本,又符合綠色生產標準。

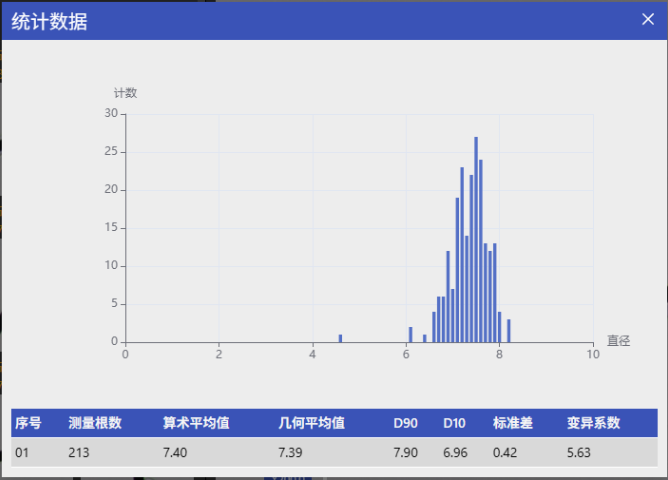

特種纖維在高鐵隔音屏障中的應用,直徑穩定性影響屏障的長期耐候性與隔音效果。傳統檢測數據滯后,難以快速調整生產工藝,導致屏障在戶外使用中出現直徑變異,隔音性能下降。該設備實時反饋檢測數據,讓企業能即時優化拉絲工藝,特種纖維直徑穩定性提升 50%。高鐵運營企業使用后,隔音屏障維護周期延長 2 年,運營成本降低 40%,體現了在特種纖維穩定性檢測中的實用價值。特種纖維在無人機機翼蒙皮中的應用,直徑誤差會影響機翼的氣動性能。傳統人工檢測依賴經驗判斷,檢測結果一致性差,導致機翼升力不穩定,影響無人機飛行精度。《特種纖維直徑自動化檢測設備》重復測量誤差<0.1um,全量數據確保蒙皮材料性能均勻。無人機企業應用后,機翼氣動性能波動范圍縮小 60%,飛行控制精度提升 30%,凸顯了在特種纖維氣動材料檢測中的精度優勢。數據深度分析,纖維性能挖掘更充分。

特種纖維的直徑均勻性對其編織和加工性能有很大影響。直徑不均勻的纖維在編織過程中容易出現斷裂等問題,影響后續產品質量。該設備能***檢測纖維直徑,確保其均勻性。生產企業可根據檢測結果,優化生產工藝,提高纖維的編織和加工性能,為下游企業提供更質量的原材料。隨著市場對特種纖維質量要求的不斷提高,傳統檢測方式已難以滿足需求。《特種纖維直徑自動化檢測設備》的出現,為企業提供了更先進的檢測手段。它的各項功能優勢,從高效自動檢測到精細數據輸出,都能幫助企業提升質量管控水平,生產出更符合市場需求的耐高溫纖維產品,在行業競爭中脫穎而出。售后定期校準,精度始終保持出廠標準!重慶工業用特種纖維直徑自動化檢測設備國產替代

3000 + 根纖維全測,抽樣漏檢風險徹底消除?安徽智能型特種纖維直徑自動化檢測設備國產替代

設備的自動化操作參數(支持掃碼錄入批次信息、自動生成檢測編號)減少人工干預,售后的流程優化服務進一步提升自動化水平。我們深入客戶生產流程,定制批次信息錄入模板,將設備與客戶的 MES 系統對接,實現生產訂單、原料信息等參數的自動同步。針對檢測報告格式,提供 10 種以上模板供選擇,支持按客戶需求添加企業 LOGO、檢測標準等定制化參數。某企業應用后,檢測流程中的人工操作步驟從 8 步減少至 2 步,每批次檢測的人工耗時從 15 分鐘降至 3 分鐘,充分發揮了設備的自動化參數優勢。安徽智能型特種纖維直徑自動化檢測設備國產替代