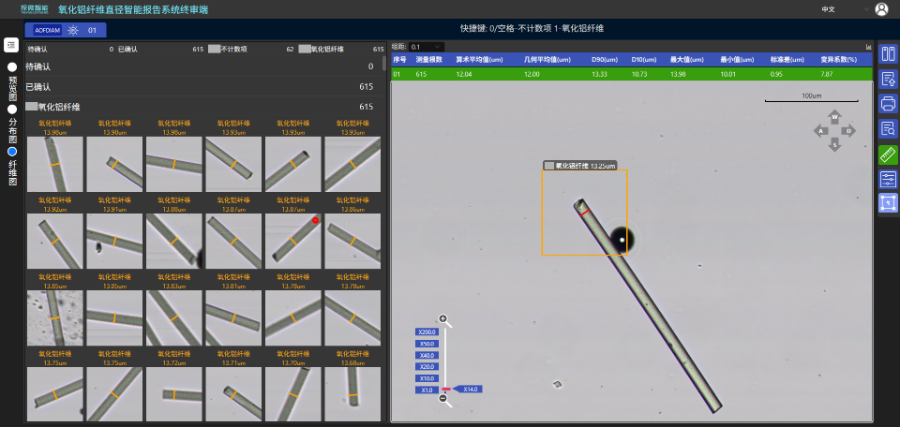

硅酸鋁纖維檢測中,傳統手工方式的檢測周期長,不利于及時發現生產中的質量問題。《新材料直徑自動化檢測設備》3 分鐘完成一次檢測,能快速反饋結果,讓企業在***時間了解產品質量狀況。一旦發現問題,可及時停機調整,避免生產出大量不合格產品,減少浪費。傳統手工檢測氧化鋁纖維,對于纖維表面的觀察依賴人工肉眼,難以發現細微的表面缺陷。《新材料直徑自動化檢測設備》支持二次人工復核,可查看纖維表面情況,結合直徑數據進行綜合判斷,能發現更多細微的質量問題。這有助于提高氧化鋁纖維的質量門檻,確保產品品質。數據一致性把控得太出色了!河南工業用新材料直徑自動化檢測設備推薦

從參數指標的可追溯性與售后的數據服務來看,設備的檢測數據管理系統為質量追溯提供硬核支持。設備存儲容量達 100 萬份檢測報告,每份報告包含原始圖像、直徑數據、分布圖表等完整信息,且支持按批次、日期、纖維類型等多維度檢索,這一參數滿足 ISO9001 質量體系對數據追溯的要求。售后提供的數據管理培訓,會指導用戶如何通過這些數據追溯生產問題:例如某批次氧化鋁纖維直徑分布異常時,可調取該時段的檢測圖像,對比設備參數日志,快速定位是原料問題還是檢測偏差。此外,售后團隊可協助用戶搭建數據看板,實時展示設備運行指標(日檢測量、平均誤差、故障次數)和纖維質量指標(直徑 CPK 值、分布帶寬),讓管理層直觀掌握檢測環節的運行狀態,為生產決策提供數據支撐。河南工業用新材料直徑自動化檢測設備推薦故障自診斷功能減少停機時間。

傳統手工檢測氧化鋁纖維時,由于檢測效率低,常導致產品交付延遲。《新材料直徑自動化檢測設備》快速的檢測速度和大量的報告生成能力,能加快產品的檢測流程,確保產品按時交付,提高客戶滿意度,維護企業的良好合作關系。碳化硅纖維的回收利用需要對其直徑進行檢測,判斷是否符合再利用標準,傳統手工檢測效率低,影響回收進度。《新材料直徑自動化檢測設備》能快速完成對回收碳化硅纖維的直徑檢測,為回收利用提供及時的數據支持,加快回收流程,提高資源利用率。

設備的參數指標設計充分考慮用戶的實際生產場景,而售后的定制化服務則讓這些指標更好地適配需求。在檢測范圍參數上,設備支持直徑 0.5-50μm 的纖維測量,覆蓋氧化鋁(常規直徑 3-10μm)、碳化硅(5-15μm)、硅酸鋁(2-8μm)等主流耐高溫纖維。針對某用戶生產的超細氧化鋁纖維(直徑 1-2μm),售后團隊通過遠程算法優化,將該區間的測量精度從 0.1μm 提升至 0.08μm,滿足其特殊研發需求。在環境適應參數上,設備可在溫度 10-40℃、濕度 30%-80% 的車間環境穩定運行,售后會根據用戶所在地氣候特點提供防護建議:北方干燥地區加裝防靜電裝置,南方潮濕地區配置除濕模塊,確保設備在極端環境下仍能維持每日 200 + 份報告的生成能力。這種 “標準參數 + 定制優化” 的模式,讓設備既能滿足通用需求,又能適配個性化場景。新材料纖維的異常部分能自動剔除。

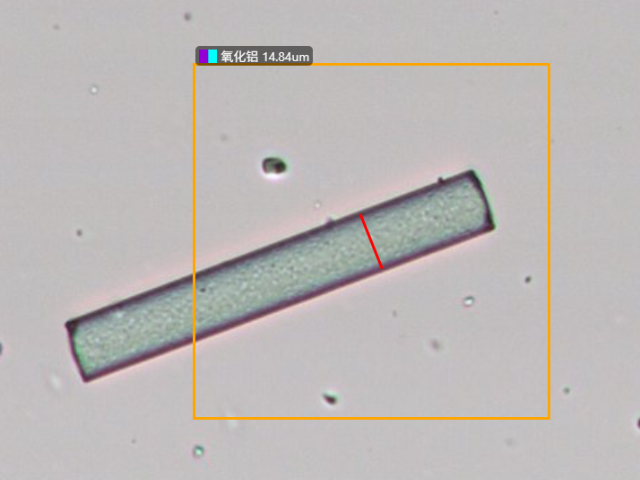

《新材料直徑自動化檢測設備》的檢測艙內部采用無反光設計,消除環境光*。檢測艙內的反光會導致纖維邊緣成像模糊,影響直徑測量精度,傳統設備雖采取一定反光措施但效果有限。該設備的檢測艙內壁采用特殊吸光材料,配合多角度漫反射光源,徹底消除反光現象,纖維邊緣的成像清晰度提升 40%,直徑測量的邊緣識別誤差減少至 0.05μm 以內。這種光學優化設計為精細測量提供了穩定的成像環境,尤其對細直徑纖維的檢測精度提升更為明顯。滿足大規模生產檢測需求。河南工業用新材料直徑自動化檢測設備推薦

自動識別纖維類型;無需手動切換模式。河南工業用新材料直徑自動化檢測設備推薦

設備的網絡兼容參數與售后的信息化服務相結合,助力用戶實現智能制造。設備支持工業以太網、OPC UA 等通信協議,可無縫接入用戶的 MES 系統,這一參數使直徑數據能實時反饋至生產端,實現質量閉環控制。售后的 IT 團隊會協助用戶完成系統對接,包括數據格式轉換、接口開發和安全認證,例如為某智能工廠搭建的 “檢測數據 - 工藝參數 - 設備調整” 聯動系統,當直徑數據超出標準時,自動觸發生產線參數調整,廢品率降低 12%。此外,售后提供的云平臺服務可實現多設備數據匯總分析,生成集團級的質量報表,幫助管理層掌握全局質量狀態,推動企業向數字化、智能化轉型。河南工業用新材料直徑自動化檢測設備推薦