隨著環保法規趨嚴,電鍍過濾機的環保設計成為行業焦點。部分設備采用多級過濾系統,結合超濾、反滲透技術,可實現電鍍液中貴金屬的回收再利用,減少資源浪費。例如,在鍍金工藝中,過濾機可將含金廢液中的金離子濃縮回收,降低生產成本。此外,節能設計也是趨勢之一,變頻調速技術可根據流量自動調節電機轉速,相比傳統機型節能30%以上。部分過濾機配備智能控制系統,通過物聯網實時監測過濾狀態,自動調整運行參數,減少人工干預。這些技術不僅提升了生產效率,還降低了電鍍行業的環境負荷,助力綠色制造轉型。 高粘度鍍液使用,防堵塞優化設計。電鍍線電鍍過濾機設備廠商

選擇合適的電鍍過濾機需綜合考慮流量、揚程、過濾精度、耐腐蝕性四大參數。例如,鍍鉻液溫度較高(50-60℃)需選用耐高溫PP材質濾筒;化學鍍鎳液含絡合劑易結晶,則要求設備具備防結晶設計。維護方面,定期更換濾材(一般每200-500小時)是關鍵,堵塞的濾材會導致泵負載增加甚至損壞。清洗時需使用溶劑溶解殘留鍍液,避免交叉污染。密封件的檢查同樣重要,O型圈老化可能引發泄漏風險。日常操作中需注意:開機前排除管路空氣以防氣蝕;停機時徹底排空液體防止結晶堵塞;長期停用需注入防凍液或惰性氣體保護。此外,操作人員培訓不可或缺,需熟悉設備急停、過載保護等安全機制。科學的選型與規范的維護可延長設備壽命3-5年,并降低綜合使用成本20%以上。 鍍鎳電鍍過濾機批量定制應急旁路系統,故障時自動切換通路。

電鍍過濾機的能耗占電鍍車間總能耗的15%-20%,節能改造潛力巨大。當前主流節能技術包括:① 變頻驅動:根據電鍍液粘度和雜質負荷動態調節泵速,較傳統定頻電機節電30%-50%;② 高效葉輪設計:采用CFD流體仿真優化的復合材質葉輪,減少湍流損失,提升泵效率至85%以上;③ 余熱回收:在高溫鍍液(如鍍鉻)過濾系統中,加裝熱交換器回收廢熱,用于槽液預熱,降低加熱能耗。以某電鍍園區為例,對20臺過濾機進行變頻改造后,年節電量超50萬度,減少碳排放約400噸。此外,部分企業采用太陽能供電系統驅動過濾機,進一步向“零碳電鍍”目標邁進。

自清洗電鍍過濾機采用PLC智能控制系統,通過壓差傳感器實時監測濾芯狀態,當阻力值超過閾值時自動觸發反沖洗程序。設備內置壓縮空氣反吹模塊,30秒內完成濾芯再生,無需停機拆卸。某衛浴電鍍線應用后,濾芯更換周期從每周2次延長至每月1次,人工維護成本降低80%。創新設計的導流槽結構使清洗覆蓋率達99.3%,配合納米級過濾介質,可攔截0.3μm以上微粒,鍍液潔凈度提升2個等級。該技術已通過IP67防水認證,適用于強酸強堿等復雜工況。 防泄漏密封技術,保障操作安全。

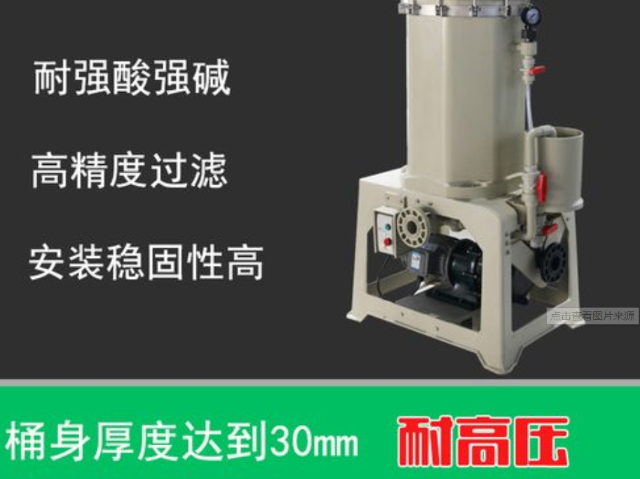

電鍍過濾機是電鍍工藝中不可或缺的設備,主要用于去除電鍍液中的懸浮顆粒、金屬碎屑、油污及其他雜質,確保電鍍液的高純度與穩定性。在電鍍過程中,雜質的存在會導致鍍層表面粗糙、結合力下降甚至出現、麻點等缺陷,直接影響產品質量。通過過濾機的循環過濾功能,可以延長電鍍液的使用壽命,減少停機維護頻率,同時降低因雜質污染導致的廢品率。現代電鍍過濾機通常采用耐腐蝕材料(如PP、PVDF等)制造,可適配酸性、堿性或有機溶劑型電鍍液,其過濾精度范圍(從1微米到50微米不等),滿足不同工藝對清潔度的需求。此外,部分機型還配備自動排渣、壓力監測等智能化功能,進一步提升了生產效率和操作便捷性。 紫外線殺菌模塊,抑制細菌滋生。膜過濾電鍍過濾機工廠

無油潤滑軸承,避免油品污染鍍液。電鍍線電鍍過濾機設備廠商

據《2025全球電鍍設備市場報告》顯示,過濾機市場年復合增長率達7.2%,主要驅動因素包括:1)新能源汽車電池極板電鍍需求激增;2)5G通信設備精密電鍍技術升級;3)環保政策推動設備迭代。未來技術方向將聚焦智能化(AI算法優化過濾參數)、模塊化設計(適配不同產能需求)及多功能集成(過濾+除油+溫控一體化)。預計到2030年,亞太地區將占據全球65%以上市場份額,中國企業在中市場的占有率有望突破40%。具備自主研發能力和環保技術優勢的廠商將成為行業。 電鍍線電鍍過濾機設備廠商