廣東航空航天盲孔產品電鍍設備

負壓產品成本效益的綜合評估

以年產500萬件的電子元件生產線為例,負壓加工方案初期設備投入增加30%,但后續維護成本降低55%,良品率提升帶來的直接經濟效益達1200萬元/年。隨著技術成熟度提升,設備成本年均下降18%,投資回收期縮短至1.8年。

未來技術演進方向

前沿研究聚焦于等離子體增強負壓加工,通過引入射頻輝光放電(13.56MHz),使材料去除速率提升3倍。同時,人工智能算法在工藝參數優化中的應用,有望實現加工方案的自主決策,預計2030年前可實現全流程智能化控制。 創新真空蒸餾回收系統,使清洗劑循環利用率達 95%,大幅降低企業環保處理成本。廣東航空航天盲孔產品電鍍設備

盲孔產品電鍍前處理?是電鍍過程中的一個重要環節,其主要目的是:

修整工件表面,去除工件表面的油脂、銹皮、氧化膜等,為后續的鍍層沉積提供所需的工件表面。

長期生產實踐證明,如果金屬表面存在油污等有機物質,雖有時鍍層亦可沉積,但總因油污“夾層”使電鍍層的平整程度、結合力、抗腐蝕能力等受到影響,甚至沉積不連續、疏松,乃至鍍層剝落,使喪失實際使用價值。因此,鍍前的除油成為一項重要的工藝操作。

除油劑的組成

根據油脂的種類和性質,除油劑包含兩種主體成分,堿類助洗劑和表面活性劑。

廣西盲孔產品電鍍設備供應商經真空除油處理的產品表面張力提升,為后續涂裝、焊接等工藝提供可靠基礎。

真空除油設備的負壓技術

是一種高效、環保的工業清洗解決方案,其原理是通過降低設備內部壓力(形成真空環境)來加速油污的蒸發和分離。

典型應用場景

1.汽車制造

發動機缸體、變速箱齒輪的除油清洗。

2.電子行業

PCB 板、半導體芯片的焊后除助焊劑。

3.航空航天渦輪葉片、燃油系統部件的精密清洗。

4.醫療器械

手術器械的無菌除油預處理。

5.新能源

鋰電池極片、電機定子的干燥除油。

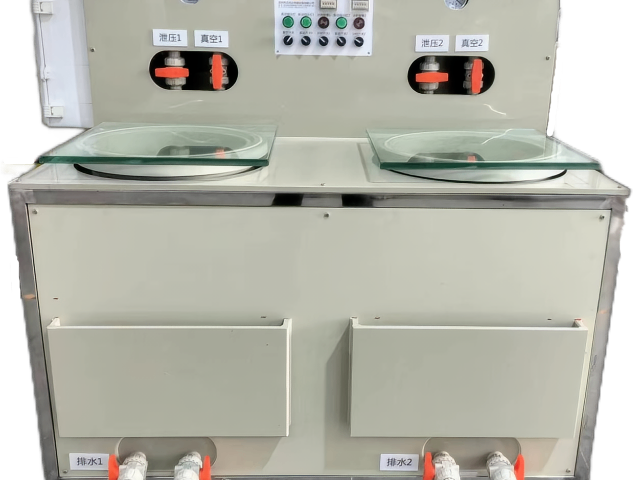

設備結構與流程

1.部件

真空 chamber:密封容器,配備加熱 / 冷卻盤管。

真空泵組:多級羅茨泵 + 旋片泵組合,實現高真空度(通常≤100Pa)。

冷凝回收系統:將油蒸氣冷凝為液態回收,減少浪費。

2.典型流程

工件放入 chamber → 抽真空至目標壓力 → 加熱加速蒸發 → 冷凝回收油污 → 破空取出工件。

使用真空機的注意事項

1.先抽真空,如發現真空度有所下降時再適當加抽一下。這樣做對于延長設備的使用壽命是有利的。

1)工件放入真空箱里抽真空是為了抽去工件材質中可以抽去的氣體成分,把我們要處理的化學藥水壓入到盲孔內,實現除油或電鍍。如果需要加熱,可在設備外放入加熱的液體,再加工件,氣體遇熱就會膨脹。由于真空箱的密封性非常好,膨脹氣體所產生的巨大壓力有可能使觀察窗鋼化玻璃爆裂。這是一個潛在的危險。

2.有操作設定條件之特殊安全性防爆烤箱外,絕不可將爆裂物,加壓容器或可燃物置于烤箱內,否則可能會導致裂開而造成嚴重的工業災害。

3.燃物包括:易燃物、氧化物、發火物及易燃氣體。

4.排風管應保持通暢無阻,真空濾網請定期清潔。

5.必須接好地線,依照電工法規實施。

6.維修時嚴禁帶電操作,必須切斷總電源,方可檢修。

7.真空箱經多次使用后,會產生不能抽真空的現象,此時應更換門封條或調整箱體上的門扣伸出距離來解決。

8.真空箱應經常保持清潔。箱門玻璃切忌用有反應的化學溶液擦拭,應用松軟棉布擦拭。

9.若真空箱長期不用,請套上塑料薄膜防塵罩,放置于干燥的室內,以免電器元件受潮損壞,影響使用。 陶瓷微孔除油,燒結后零缺陷!

在真空除油設備中,負壓技術是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其作用如下:

負壓技術的主要作用

1.提升盲孔除油效率適用于深盲孔(如深度>5倍孔徑)或復雜結構,解決常壓下液體難以完全進入的問題。

2.配合超聲波振動,可進一步強化空化效應,加速油污脫離。減少化學藥劑消耗低沸點特性允許使用更低溫度的處理液,延長脫脂劑壽命。真空環境可減少溶劑揮發,降低成本。避免二次污染處理過程在密閉容器中進行,防止油污擴散到車間環境。排出的廢液可集中回收處理,符合環保要求。

真空除油設備通過降低環境壓力,使清洗液滲透盲孔深層油脂,提升 30% 以上清潔效率。上海盲孔產品電鍍設備行業標準

真空除油技術與激光清洗協同應用,可高效去除盲孔內頑固碳化物及氧化物殘留。廣東航空航天盲孔產品電鍍設備

【深孔盲孔電鍍!真空負壓黑科技重新定義精密制造】

??顛覆傳統的技術

通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題

!?五大顛覆性優勢

?全孔均勻度:鍍層厚度偏差≤5%(傳統工藝20%!)

?深孔穿透率:300μm盲孔垂直深鍍能力

?良品率飆升:某電子廠實測從65%→92%

?效率飛躍:單批次處理時間縮短40%

?綠色智造:鍍液消耗降50%+廢水減30% 廣東航空航天盲孔產品電鍍設備

- 貴州液壓元件盲孔產品電鍍設備 2025-07-20

- 武漢真空度 盲孔產品電鍍設備 2025-07-20

- 陜西真空負壓盲孔產品電鍍設備 2025-07-20

- 半導體封裝載板盲孔產品電鍍設備 2025-07-19

- 廣東航空航天盲孔產品電鍍設備 2025-07-19

- 江西低成本盲孔產品電鍍設備 2025-07-19

- 河南通信板盲孔產品電鍍設備 2025-07-19

- 湖南半導體封裝載板盲孔產品電鍍設備 2025-07-19

- 上海盲孔產品電鍍設備行業標準 2025-07-19

- 浙江醫療器械盲孔產品電鍍設備 2025-07-18

- 廣東自動化步進電機驅動器怎么用 2025-07-20

- 上海鈦合金鋼管擠壓成型機定做 2025-07-20

- 鄭州開式循環冷卻塔保養維修 2025-07-20

- 新疆化工報廢桶破碎清洗設備怎么選 2025-07-20

- 樂清無尾料切割機 2025-07-20

- 河南本地噴霧干燥機設計 2025-07-20

- 高唐本地大型龍門刨床大概價格 2025-07-20

- 耐磨輸送帶批發廠家 2025-07-20

- 電子一級能效空壓站哪家好 2025-07-20

- pp吸管擠出機械哪個牌子好 2025-07-20