湖北失效分析的步驟

在商用車制造領域,失效分析扮演著至關重要的角色。它不僅是確保車輛安全、可靠運行的基礎,也是提升產品質量和降低維護成本的關鍵手段。商用車由于其使用環境復雜多變,經常面臨重載、長途、惡劣天氣等多重考驗,因此其零部件的失效概率相對較高。失效分析通過對失效部件的詳細檢查、材料性能測試、應力分析等手段,能夠準確找出失效的根本原因,比如材料缺陷、設計不合理、制造工藝問題或是使用環境超出預期等。這一過程不僅幫助制造商及時改進設計和生產工藝,減少未來類似失效的發生,還為車輛的維修和維護提供了科學依據,有效延長了車輛的使用壽命。此外,失效分析的數據積累還能為行業標準制定和新材料的研發提供寶貴參考,推動整個商用車行業的持續進步。FMEA作為一種失效模式分析工具,可提前識別產品潛在風險,保障設計可靠性。湖北失效分析的步驟

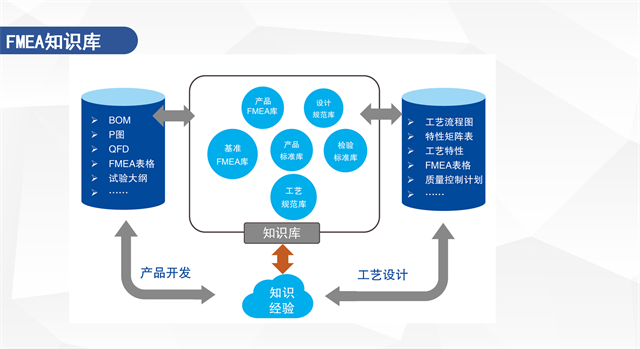

過程潛在失效模式及后果分析(FMEA)是一種系統化的方法,用于識別和評估在產品或過程設計階段可能存在的失效模式,以及這些失效可能帶來的后果。它不僅是一種預防性的工具,更是質量管理和持續改進過程中的重要組成部分。通過FMEA,團隊能夠前瞻性地分析整個生產流程,從原材料接收到產品交付的每一個環節。這包括對設計、制造、裝配、檢驗和包裝等所有過程的細致審查。通過這種方法,企業能夠識別出潛在的問題點,比如部件的可靠性問題、制造過程中的誤差積累或是裝配不當等,進而評估這些問題可能導致的后果,如產品性能下降、客戶不滿或安全風險。在此基礎上,團隊可以制定針對性的預防和糾正措施,以較小化失效的發生概率和影響程度,從而提升產品質量和客戶滿意度。南通fmea潛在失效模式與后果分析在供應鏈管理中,FMEA幫助識別供應商環節的潛在中斷風險。

潛在失效模式與后果分析(FMEA)是一種系統化的方法,普遍應用于產品設計、制造過程以及服務流程中,旨在識別并預防可能發生的故障或失效。它通過詳細分析產品或過程的每一個環節,列出所有可能的失效模式,評估每種失效模式發生的可能性、探測度以及可能導致的后果嚴重程度,從而確定關鍵的控制點。這種方法不僅幫助團隊在產品設計初期就識別出潛在的問題點,還能指導資源的有效分配,優先解決高風險問題。通過FMEA,企業能夠明顯提升產品或服務的質量,減少后期的維修成本與客戶投訴,增強市場競爭力。它鼓勵跨部門的團隊合作,促進知識與經驗的交流,為持續改進和創新提供堅實的基礎。

機械手作為現代自動化生產線上的關鍵設備,其制造過程中的失效分析對于確保生產效率和產品質量至關重要。機械手制造失效可能源于多種因素,如材料選擇不當、加工精度不足、裝配誤差或是設計缺陷等。在進行失效分析時,首先需要對失效的機械手進行全方面檢查,包括外觀損傷、功能失效的具體表現以及可能的異常聲音或振動等。通過先進的檢測手段,如無損檢測、材料性能測試和力學分析,可以進一步確定失效的根本原因。此外,還需回顧制造過程中的質量控制記錄,檢查是否有工藝參數偏離標準或檢驗環節遺漏的情況。綜合這些信息,可以制定出針對性的改進措施,避免同類失效再次發生,從而提升機械手的整體可靠性和耐用性。FMEA是一種系統化分析方法,用于識別產品或過程中潛在的失效模式及其影響。

在模具制造領域,失效分析扮演著至關重要的角色。模具作為工業生產中的關鍵工具,其性能直接影響到產品的質量和生產效率。一旦模具發生失效,不僅會導致生產中斷,還可能引發一系列質量問題,增加企業的運營成本。失效分析通過對模具失效現象進行深入探究,找出失效的根本原因,為后續的模具設計和制造提供寶貴的改進意見。這一過程通常涉及對模具材料的微觀結構分析、應力分布檢測以及使用環境模擬等多個方面。借助先進的檢測技術和專業的分析軟件,技術人員能夠準確地定位失效點,評估失效對模具整體性能的影響,并提出有效的修復和預防措施。這不僅有助于提升模具的可靠性和耐用性,還能在一定程度上延長模具的使用壽命,降低企業的生產成本。實施FMEA需建立反饋機制,將市場投訴數據納入風險更新依據。南通fmea潛在失效模式

醫療設備行業通過FMEA確保器械安全性,降低臨床使用中的不良事件風險。湖北失效分析的步驟

商用車制造失效分析還涉及到多學科知識的綜合運用,包括材料科學、力學、化學、電子工程等多個領域。例如,在對發動機缸體裂紋進行失效分析時,可能需要運用金相顯微鏡觀察裂紋形態,通過化學分析確定材料成分是否達標,再結合有限元分析模擬缸體在工作狀態下的應力分布,從而全方面理解裂紋產生的原因。這種跨學科的協作模式提高了失效分析的準確性和效率。同時,隨著大數據和人工智能技術的發展,失效分析也開始融入智能化元素,通過建立失效案例數據庫和預測模型,能夠更早地發現潛在失效風險,實現預防性維護,進一步提升了商用車的安全性和經濟性。湖北失效分析的步驟

- 汕頭工作檢查數字化 2025-07-20

- 數字化管理服務方案費用 2025-07-20

- 一級價值鏈哪家正規 2025-07-20

- 企業數字化智能化管理哪家專業 2025-07-20

- 管理降本增效服務咨詢 2025-07-20

- 內部審核數字化哪家專業 2025-07-20

- 南通企業戰略管理體系 2025-07-20

- 企業的質量管理體系方案 2025-07-20

- erp數字化管理體系哪家靠譜 2025-07-19

- 江西管理體系咨詢機構 2025-07-19

- 經營性墓地使用年限 2025-07-20

- 長寧靜電油煙管道清洗價格 2025-07-20

- 直銷財務章服務至上 2025-07-20

- 上海朋墅轟趴介紹 2025-07-20

- 河北智能化廣告設計24小時服務 2025-07-20

- 虹口區公交媒體廣告定制 2025-07-20

- 閔行區招牌海鮮面鮮美盛宴 2025-07-20

- 昆山周市商標注冊專業代辦 2025-07-20

- 江陰品牌大件機械設備運輸便捷 2025-07-20

- 鎮江ISO13485認證標準 2025-07-20