盲孔作為機械結構中常見的特征,其深徑比通常超過 5:1,在微型化趨勢下甚至可達 20:1。這種封閉腔體設計在航空航天渦輪葉片、半導體封裝基板、精密液壓閥體等領域廣泛應用,但傳統加工手段存在三大痛點:

一是電火花加工后殘留的碳化物難以,

二是超聲清洗在深孔底部形成清洗盲區,

三是化學蝕刻后殘留的酸液會引發電化學腐蝕。某航天發動機制造商檢測數據顯示,未經深度處理的盲孔在 500 小時鹽霧測試后,孔底銹蝕率高達 43%,直接影響產品壽命。 真空除油設備集成多級過濾裝置,可處理礦物油、硅油等復雜油污。河南盲孔產品電鍍設備工藝優化方案

1.工件形狀和尺寸

工件形狀和尺寸對深孔盲孔負壓電鍍工藝影響較大。深孔、盲孔等復雜形狀的工件,電鍍液循環流動效果較差,易導致鍍層不均勻。因此,電鍍前需對工件進行優化設計,減小深孔、盲孔等復雜形狀的影響。

2.電鍍液成分和濃度電鍍液成分和濃度直接影響鍍層質量。合適的電鍍液成分與濃度可保證鍍層均勻性和附著力,配置時需根據工件材料和鍍層要求調整。

3.電流密度和溫度電流密度與溫度是影響鍍層質量的關鍵因素。過高或過低的電流密度、溫度均會導致鍍層不均勻,電鍍過程中需嚴格控制這兩項參數。

4.負壓處理時間負壓處理時間對電鍍液循環流動效果影響。適宜的負壓處理時間可提升鍍層均勻性與附著力,需根據工件形狀和尺寸調整負壓處理時長。 廣東深圳真空環境盲孔產品電鍍設備創新真空蒸餾回收系統,使清洗劑循環利用率達 95%,大幅降低企業環保處理成本。

1.通過真空泵將設備內部氣壓降至常壓以下(通常 - 0.08~-0.1MPa),形成負壓環境。

2.利用真空狀態下液體沸點降低、滲透力增強的特性,實現深度除油。

1.強化滲透:負壓使液體快速填充盲孔,排出空氣并沖刷油污。

2.微氣泡清洗:液體沸騰產生的微氣泡破裂時釋放能量,剝離頑固附著物。

3.低溫干燥:真空環境下液體蒸發速度提升 5~10 倍,避免高溫損傷基材。

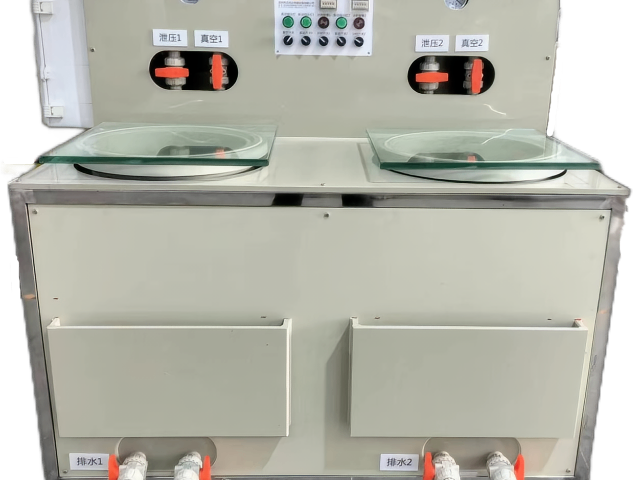

真空罐體:密閉容器,承載工件并維持負壓。

真空泵組:多級羅茨泵 + 旋片泵組合,快速抽氣并維持真空度。

加熱系統:控制液體溫度(通常 40~60℃)。

超聲波發生器(可選):增強空化效應,提升清洗效率。

真空空除油設備正成為制造領域不可或缺的裝備,尤其在半導體、航空航天等對清潔度要求苛刻的行業,其技術優勢已轉化為的產業競爭力。真空除油設備相比傳統清洗工藝具有技術優勢

真空環境下液體沸騰產生納米級氣泡(直徑<10μm),可深入深盲孔(長深比>10:1)及微型溝槽(寬度<0.05mm),比常壓清洗覆蓋率提高 40% 以上。

真空系統交替降壓 / 升壓(如 0.05MPa→-0.095MPa 循環),形成 "活塞效應",將油污從孔隙中強制排出,清洗速度比靜態浸泡~5 倍。

鍍液消耗降 50%,廢水處理省三成!

通過周期性壓力波動突破傳統靜態真空處理的局限性,其工作原理可拆解為以下機制:

一、壓力脈沖生成機制

1.動態真空調控

采用伺服真空泵組與快速響應閥門,在基礎真空度(如 10Pa)與脈沖峰值(10~100Pa)間循環切換,形成 0.1~5Hz 的壓力波動。壓力振幅可達基礎真空度的 100 倍,產生局部壓力梯度差(ΔP=10~10Pa)。

2.脈沖波形控制

二、技術優勢對比

指標 傳統真空 脈沖真空 提升幅度

盲孔除油率 60%~75% 92%~98% +53%~+143%

處理時間 20~30 分鐘 15~20 分鐘 -25%~-33%

能耗 1.2~1.5kWh/kg 1.0~1.2kWh/kg -17%~-20% 配備真空超聲波系統,在 - 0.08MPa 環境下增強空化效應,改善深孔清洗均勻性。福建液壓元件盲孔產品電鍍設備

動態壓力循環,深徑比 10:1 盲孔無死角!河南盲孔產品電鍍設備工藝優化方案

在精密制造領域,盲孔結構因其獨特的空間約束特性,成為衡量加工精度的重要指標。

傳統機械鉆孔工藝在處理直徑0.3mm以下微孔時,受限于切削力與熱效應的耦合作用,易產生毛刺、孔壁不規整等問題。研究表明,當深徑比超過5:1時,冷卻液滲透效率下降37%,導致加工區域溫度驟升至600℃以上,引發材料相變和刀具磨損加劇。

負壓輔助加工技術的突破在于構建動態氣固耦合系統。通過將加工區域置于10^-3Pa量級的真空環境,利用伯努利效應形成高速氣流場(流速達300m/s),實現三項關鍵改進:

1.熱消散機制:真空環境下分子熱傳導效率提升 4 倍,配合 - 20℃低溫氣流,使切削區溫度穩定在 120℃以下,有效抑制材料熱變形。某航空鈦合金部件加工數據顯示,孔口橢圓度從 0.08mm 降至 0.02mm。

2.碎屑輸運系統:超音速氣流在微孔內形成紊流場,通過數值模擬驗證,直徑 5μm 的顆粒效率達 99.7%。對比傳統液體沖刷工藝,碎屑殘留量降低兩個數量級,特別適用于 MEMS 芯片的 0.1mm 深盲孔加工。

3.刀具振動抑制:基于模態分析的氣流剛度補償技術,使刀具徑向跳動控制在 ±2μm 范圍內。實驗表明,在加工碳纖維復合材料時,刀具壽命延長 2.3 倍,孔壁粗糙度 Ra 值從 1.2μm 優化至 0.3μm。 河南盲孔產品電鍍設備工藝優化方案